ИЗОПЛАТ™

Эффективное производство автобензина с ультранизким содержанием ароматических углеводородов

В большинстве стран мира сегодня действуют стандарты для автомобильного бензина, предусматривающие низкое содержание ароматических углеводородов - на уровне не более 35% об., в том числе бензола - на уровне не более 1% об.

Переработка бензиновой фракции 70-180°С по технологии ИЗОПЛАТ, разработанной ООО «НПП Нефтехим», позволяет получать основной компонент автобензина с низким содержанием ароматики, бензола и октановым числом выше 95 пунктов.

Получаемый продукт также отвечает всем действующим нормам по содержанию микропримесей в автомобильном бензине в соответствии со стандартами ТР ТС 013/2011 и EN 228.

Применение технологии ИЗОПЛАТ

Реализация технологии ИЗОПЛАТ возможна с применением стандартного ряда технологического оборудования без дополнительных лицензий.

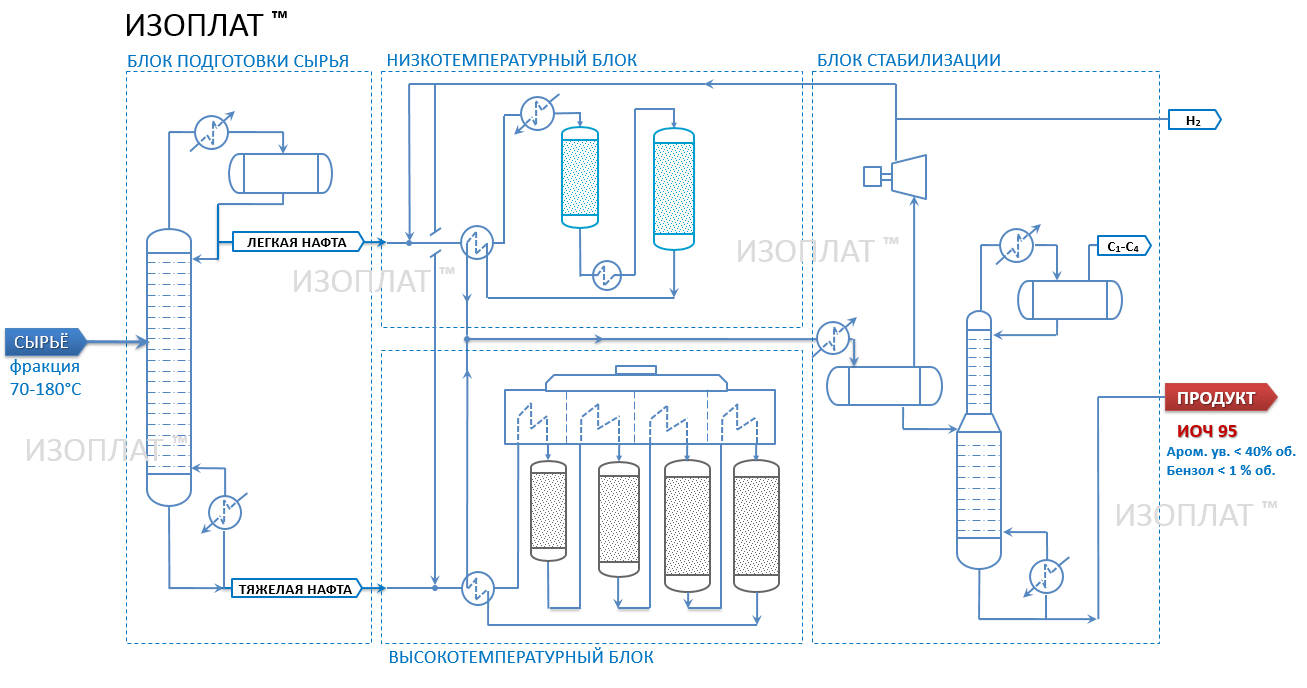

Сырье – фракция 70-180°С сначала разделяют в колонне предварительной подготовки сырья на две фракции: 70-110°С (легкая нафта) и 110-180°С (тяжелая нафта). Затем легкая и тяжелая фракции направляются соответственно в низкотемпературный и высокотемпературный реакторные блоки предварительно смешиваясь с потоком водородсодержащего газа.

- НИЗКОТЕМПЕРАТУРНЫЙ РЕАКТОРНЫЙ БЛОК установки ИЗОПЛАТ включает 1 или 2 реактора, нагревательное и теплообменное оборудование. В реакторах этого блока легкая нафта подвергается процессу изомеризации на оксидном нехлорированном катализаторе СИ-4 с получением высокооктанового нестабильного изомеризата. Продукт этого блока не содержит ароматических углеводородов.

- ВЫСОКОТЕМПЕРАТУРНЫЙ РЕАКТОРНЫЙ БЛОК установки ИЗОПЛАТ включает 4 последовательно расположенных реактора, общую конвекционную газовую печь, теплообменное оборудование. В реакторах выскотемпературного блока на специальном катализаторе REF-Ultra протекают реакции дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизация парафиновых углеводородов, изомеризация пятичленных и шестичленных нафтенов, парафиновых и ароматических углеводородов.

Продукты реакций из двух блоков смешиваются и направляются сперва в сепаратор для отделения водородсодержащего газа, а затем в блок колонны стабилизации для удаления легких углеводородов и растворенного водорода из продукта.

ПРОДУКТ установки ИЗОПЛАТ с октановым числом 95 пунктов по исследовательскому методу и низким содержанием ароматических углеводородов выводится с установки сразу в товарный парк.

Все технические и конструкторские решения хорошо проверены в промышленности, что упрощает реализацию процесса и существенно сокращает сроки реализации проекта.

Принципиальная схема процесса ИЗОПЛАТ представлена на рисунке ниже:

Технология ИЗОПЛАТ подходит для внедрения как путем нового строительства, так и путем модернизации и дооборудования существующих мощностей стационарного риформинга.

Катализаторы процесса ИЗОПЛАТ™

Катализатор СИ-4

Работу низкотемпературного блока обеспечивает уникальный по своей активности и селективности оксидный катализатор изомеризации С7-углеводородов.

Особенности катализатора СИ-4:

- обладает высокой селективностью в процессе изомеризации С7-парафинов;

- не требует подачи реагентов в процессе эксплуатации;

- обладает высокой стабильностью и устойчивостью к каталитическим ядам;

- обеспечивает проведение селективного процесса изомеризации гептанов при температурах от 160°С;

- срок службы катализатора - 10 лет;

- регенерируемый в реакторе.

Катализатор REF-Ultra

Модифицированный алюмоплатиновый катализатор риформинга REF-Ultra специально разработан ООО «НПП Нефтехим» для работы в жестких условиях с максимальным выходом высокооктанового риформата при переработке бензиновых фракций.

Особенности катализатора REF-Ultra:

- октановое число риформата – до 99 пунктов

- высокий выход целевого продукта – 86-88% об.

- высокая стабильность и селективность процесса

- длительный межрегенерационный период – от 20 до 48 месяцев

- длительный срок службы - более 8 лет

Строительство установки ИЗОПЛАТ™

Для реализации проекта нового строительства установки по технологии ИЗОПЛАТ потребуется:

- Проведение обследования действующего производства

- Технико-экономическая оценка внедрения технологии ИЗОПЛАТ

- Принятие решения о строительстве и проведение стартового совещания всех участников проекта

- Разработка Базового проекта – содержит все основополагающие расчеты и требования технологии, соблюдение которых является обязательным

- Рабочее (детальное) проектирование – осуществляется специализированной проектной организацией, привлеченной НПП Нефтехим или заказчиком/инвестором

- Заказ оборудования

- Строительство

- Обучение персонала приемам и навыкам работы на установке

- Поставка катализатора

- Пусконаладочные работы

- Начало производства целевого продукта

Процесс нового строительства обычно занимает от 24 до 36 месяцев.

Опытные специалисты НПП Нефтехим сопровождают проект на всех этапах, а также ведут мониторинг текущей работы установки и в случае необходимости направляют рекомендации по улучшению работы.

НПП Нефтехим всегда оперативно предоставляет консультативную и техническую помощь в решении текущих производственных задач.

Специалисты ООО «НПП Нефтехим» готовы оперативно проконсультировать Вас и определить показатели для фактически имеющегося сырья и возможностей НПЗ по переработке бензиновых фракций в высокооктановый компонент автобензина.

Для получения консультации напишите нам сообщение через форму обратной связи. Мы обязательно Вам ответим. Не забывайте, пожалуйста, указывать Ваши контактные данные для связи.

Дополнительные материалы к статье:

НПП НЕФТЕХИМ: Работая на перспективу

Статья в ежемесячном отраслевом журнале «OilMarket» (2019-№2)

Полный лист публикаций НПП Нефтехим в печатных изданиях

См также:

Комбинированная переработка фракции НК-180

ИЗОМАЛК-4 - Технология изомеризации гептана

ИЗОМАЛК-2 - Изомеризация пентан-гексановых фракций

Все права защищены. Данная статья подготовлена исключительно с целью информировать клиентов ООО «НПП Нефтехим» о новейших разработках и не может использоваться в других целях.

.jpg)