Гидродепарафинизация

(справочная информация)

Процесс каталитической депарафинизации (гидродепарафинизации) предназначен для улучшения показателей текучести различного углеводородного сырья при низких температурах. Он применяется для снижения температуры застывания базовых компонентов смазочных масел и средних дистиллятов, температуры помутнения дизельных топлив и температуры кристаллизации авиационных топлив. Эти свойства определяют поведение указанных продуктов при низких температурах.

Показатели текучести при низких температурах сильно зависят от концентрации нормальных и близких к нормальным парафинов в компонентах масел и топливах. При повышении концентрации парафинов в углеводородном сырье температуры его застывания, помутнения и кристаллизации возрастают. Температурные показатели текучести ухудшаются с увеличением молекулярной массы (длины цепей) парафинов. Процесс гидродепарафинизации улучшает эти показатели путем избирательного крекирования длинноцепочных нормальных и близких к нормальным парафинов. В то же время, происходит глубокая гидроочистка керосина и дизельного топлива с удалением серы и азота, а также насыщение ароматических соединений.

К ключевым особенностям процесса гидродепарафинизации относятся:

- низкая температура застывания продуктов ( ниже -50°С);

- высокая стабильность продуктов;

- хорошие цетановые свойства продуктов;

- постоянное качество продуктов в течение всего цикла;

- минимальное снижение вязкости по сравнению с другими процессами депарафинизации;

- гибкость, позволяющая производить компоненты масел и перерабатывать дистилляты на одной и той же установке.

Катализаторы гидродепарафинизации

В процессе каталитической депарафинизации для избирательного гидрокрекирования длинноцепных парафинов применяют бифункциональные катализаторы на основе из оксида алюминия или на кристаллическом алюмосиликате с размером пор от 4 до 10 м-10. Как правило, первая стадия процесса предусматривает гидроочистку сырья в ходе реакций насыщения олефинов, десульфуризации и деазотирования. Предварительная обработка защищает катализатор и снижает содержание в сырье органической серы и азота, что улучшает показатели гидрокрекинга.

Различными фирмами разработаны и предложены для промышленного получения реактивных и дизельных топлив катализаторы на основе эрионита, морденита и ZSM-5 .

В США фирмой Gulf Research and Devel Co. создан катализатор Н-морденит с содержанием 1 % палладия и 0,5 % титана для гидродепарафинизаиии мазутов, дистиллятных топливных фракций, с помощью которого при условиях процесса: температура 300°С, давление 0,7 МПа, объемная скорость подачи сырья 1.0ч-1, кратность циркуляции водорода 1780 нм3/м3 можно получить низкозастываюшие топлива с температурой застывания минус 55°С.

Texako Inс. разработал Н-морденит деалюминированный, используемый для нефтяных прямогонных дистиллятов с температурой застывания 4-10°С с целью получения из них на данном катализаторе депарафинированного газойля с температурой застывания минус 18-60°С при условиях процесса: температура 230-400°С, давление 1,4-10,5 МПа, объемная скорость подачи сырья 0,25-5ч-1 . Кратность циркуляции водорода 890-1800 нм3/м3.

Mobil Oil Со для гидродепарафинизации прямогонного газойля, выкипающего в интервале 204-400°С и имеющего температуру застывания 9-13°С, разработала катализатор Zn(Cd) ZSM-5 с содержанием 2 % палладия (платины) и катализатор HZSM-5 с содержанием 0.5-5 % никеля, платины, палладия, на которых можно получить котельное топливо с температурой застывания ниже минус 18°С (выход 83-88 %) при условиях процесса: температура 307-371°С, давление 2,8-3,5 МПа, объемная скорость подачи сырья 1-З ч-1, кратность циркуляции водорода 230-890 нм3/м3.

В зависимости от катализатора и исходного сырья процесс каталитической депарафинизации осуществляют при температуре 200-480°С, давлении 0,7- 7,5 МПа, объемной скорости подачи сырья 0,2-10 ч-1, при соотношении водород/сырье равном от 178 до 1800 нм3/м3. По активности и стабильности работы в настоящее время наиболее эффективными считаются катализаторы на основе цеолита типа ZSM, которые практически полностью вытеснили катализаторы на основе эрионита и морденита.

На основе цеолита HZSM-5 фирмой Mobil Oil Со. разработан катализатор и процесс каталитической депарафинизации получения дизельных топлив из различных видов сырья под общим названием Mobil Distillate Devvaxin» (MDDW). Разработанный катализатор устойчив к действию сернистых и азотистых соединений. Катализатор не удаляет сернистые и азотистые соединения, поэтому сырье до или после гидродепарафинизации подвергают гидроочистке. Значения параметров процесса MDDW зависят от требований к качеству целевого продукта, вида сырья, его пределов выкипания, вязкости и изменяются в следующих интервалах: давление 2,8-6,0 МПа, объемная скорость подачи сырья 1-2 ч-1 , подача водорода 200-440 нм3/м3 сырья. По мере снижения активности катализатора температуру повышают до 400°С для получения продукта с требуемой температурой застывания. Затем проводят реактивацию катализатора путем продувки его водородсодержащим газом в течение 24 часов при температуре 400-450°С.

Промышленная проверка катализатора и процесса MDDW впервые осуществлена в 1974 году на установке гидрообессеривания на НПЗ Mobil France. Пробег между реактивациями составил от 10 до 60 суток.

С 1978 года на НПЗ SARNI фирмы Gulf Oil в Бертонико (Италия) работает комбинированная установка, включающая каталитическую депарафинизацию MDDW и гидроочистку [43]. Производительность установки 1910 м3 газойля в сутки.

Разработка отечественных катализаторов гидропереработки дистиллятов для получения дизельных топлив с низкой температурой застывания начата в 70 годы.

На основе цеолита ЦВМ ВНИИНП разработан и освоен промышленностью в ОАО "Ангарская нефтехимическая компания" (ранее – ПО «Ангарскнефтеоргсинтез») в 1982 году первый отечественный катализатор гидродепарафинизации СГК-1, позволяющий получать из соответствующих гидроочищенных керосиновых и дизельных фракций первичного или вторичного происхождения качественные низкозастывающие авиационные, дизельные топлива. Катализатор СГК-1 содержит 12,5-27,7 % оксида алюминия 2,0-5,0 % оксида магния, оксида кальция, оксида бора, 0,9-15,1 % гидрирующего компонента и цеолит НЦВМ. По активности и селективности катализатор СГК-1 и его модификация СГК-5 не уступает, а по некоторым показателям превосходит лучшие зарубежные катализаторы такого типа.

Технологическая схема процесса каталитической депарафинизации

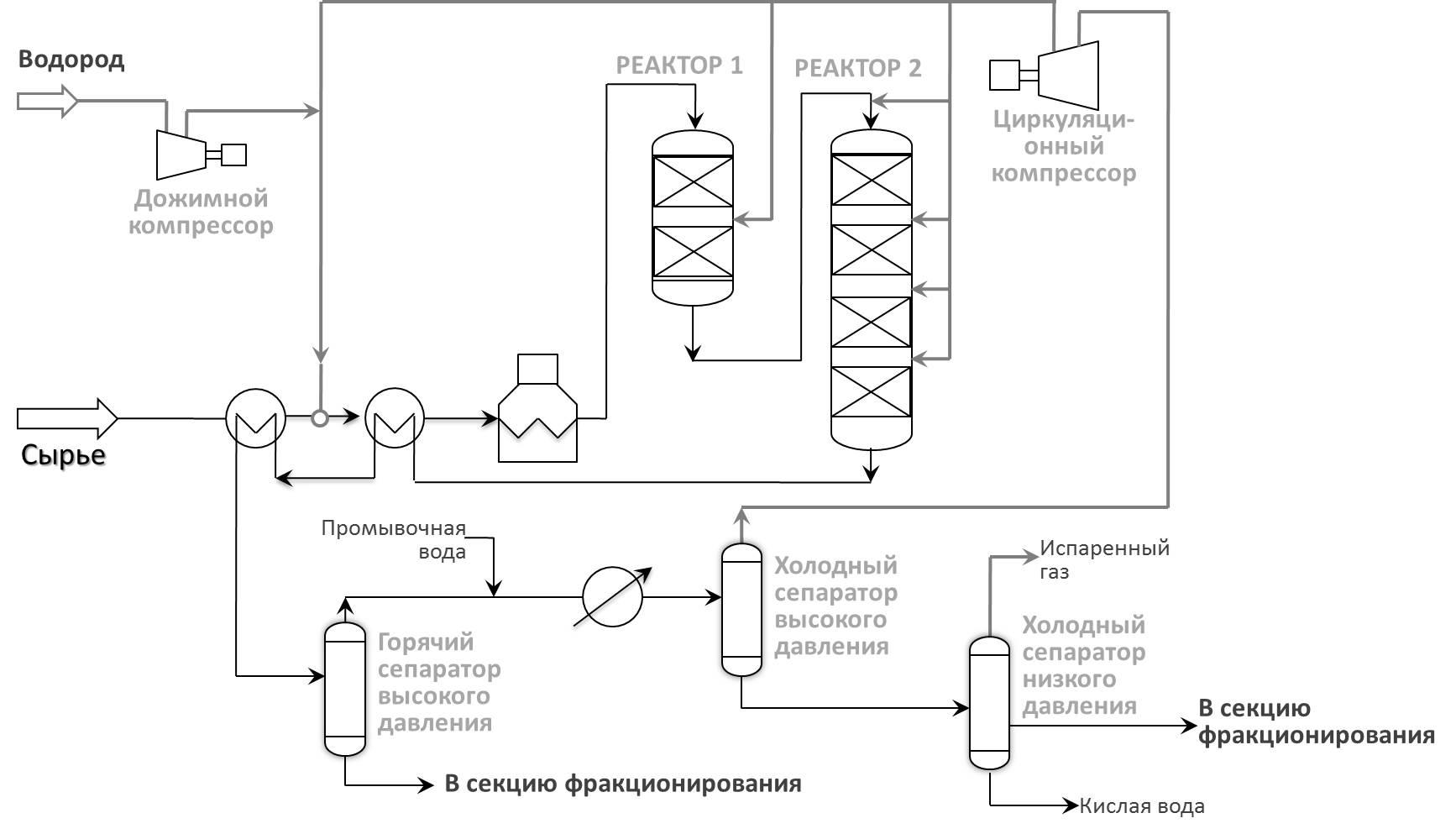

На рисунке ниже показана упрощенная типовая схема процесса каталитической депарафинизации. Свежее сырье подогревается и смешивается с горячим циркулирующим газом. Смесь поступает в первый реактор, где органические соединения азота и серы преобразуются с образованием аммиака и сероводорода. Реакции происходят с относительно небольшим выделением тепла. Затем предварительно обработанный поток охлаждается циркулирующим газом от компрессора и поступает во второй реактор, содержащий катализатор депарафинизации. При прохождении сырья через катализатор депарафинизации длинноцепочные н-парафины расщепляются на более мелкие молекулы, что повышает показатели текучести сырья при низких температурах. Реакции экзотермичны, требуется постоянный контроль температуры в реакторе. Температура поддерживается на минимально возможном уровне, необходимом для получения требуемой степени расщепления молекул.

Температура в реакторах регулируется путем подачи холодного циркулирующего водородсодержащего газа (ВСГ) между слоями катализатора. Продукт из второго реактора охлаждается в сырьевых теплообменниках и поступает в горячий сепаратор высокого давления, где происходит отделение жидких углеводородов от паров ВСГ. Жидкий продукт направляется в секцию фракционирования, а ВСГ после доохлаждения поступает в холодный сепаратор высокого давления. Для предотвращения коррозии и отложения солей аммония, перед поступлением продукта на охлаждение, подается промывочная вода. Пар из холоного сепаратора высокого давления смешивается с подпиточным водородом и направляется на смешение с сырьем. Жидкие углеводороды поступают в сепаратор низкого давления.

Кислый газ из сепаратора низкого давления выводится с установки, а жидкий продукт после отделения кислой воды направляется в секцию фракционирования.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО "НПП Нефтехим" Вы найдете в разделах «Разработки» и «Услуги».

.jpg)