Изомеризация ксилолов

(справочная информация)

Изомеризация аренов имеет место в процессах диспропорционирования и трансалкилирования метилбензолов, также предназначенных для получения пара- и орто-ксилолов, используемых для производства терефталевой кислоты и фталевого ангидрида, олигополиэфиров, волокон, лаков, пластификаторов и других продуктов.

Катализаторы изомеризации ароматических углеводородов

В связи с особенностями термодинамического равновесия ксилолов (незначительное изменение равновесных концентраций ксилолов от температуры), коррозионной агрессивностью и нерегенерируемостью каталитических систем с высокой кислотностью, катализаторы на основе хлорида алюминия или фторида бора не получили большого промышленного распространения.

Более распространенными стали катализаторы изомеризации ксилолов двух типов: на основе аморфных или кристаллических алюмосиликатов, а также подобные им гетерогенные катализаторы, содержащие платину.

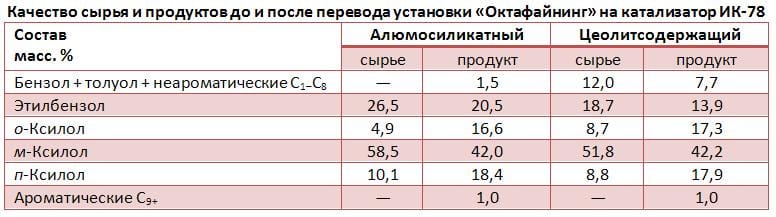

В зависимости от состава смеси ксилолов и способа их разделения, используются алюмосиликатные катализаторы, работающие при атмосферном давлении и в области температур от 450 до 550 °С. На этих катализаторах этилбензол подвергается в основном диспропорционированию, что определяет короткий межрегенерационный цикл работы катализаторов. Рекомендуемое содержание этилбензола в сырье изомеризации не должно превышать 6–13 %. Выход п- и о-ксилолов составляет при этом около 93 масс. %.

Введение платины в алюмосиликатный катализатор фирмы «Engelhard Minerаls and Chemicals Corp.» и применение давления водорода в процессе фирмы «Atlantic Richfild Co.», получившем название «Октафайнинг», обеспечивает конверсию этилбензола в ксилолы до 60–70 %, и межрегенерационный период от 6 до 18 месяцев.

Использование российского (ООО "НПП Нефтехим") платинированного морденитсодержащего катализатора ИК-112 позволяет на такой установке при температуре около 400 °С получить степень приближения к равновесному составу по содержанию п- и о-ксилола, соответственно 85–95 и 90 %, по содержанию этилбензола 50- 70%, при выходе суммы ксилолов «за проход» — 96-98 %. Межрегенерационный пробег на этом катализаторе составляет более 4 лет. Предшественник этого катализатора – ИК-78, эксплуатируется на установке выделения орто- и параксилолов в ООО «ПО Киришинефторгсинтез» с 1982 года по настоящее время.

В процессе «Изомар» фирмы «UOР» использовался алюмоплатиновый катализатор I-9, промотированный галогеном. Катализатор фирмы «Mobil Oil Corp.» на основе высокомодульного формоселективного цеолита ZSM-5 позволяет получать изомеризат с содержанием п-ксилола 102–105 % от равновесной концентрации п-ксилола. Конверсия этилбензола при этом составляет 65 %. Кроме того, часть неароматических углеводородов сырья С6+ превращается в бензол и легкие алканы.

Фирма «Süd-Chemie» также предлагает цеолитсодержащий катализатор изомеризации ксилолов ISOXYL.

Процессы изомеризации аренов

Наиболее крупнотоннажным процессом изомеризации аренов является изомеризация ксилолов, получаемых в процессах пиролиза и каталитического риформинга, диспропорционирования толуола и трансалкилирования ароматических углеводородов С9. Полученные в этих процессах пара- и орто-ксилолы составляют значительную долю всего мирового объема производства аренов С8. Основное количество этих изомеров ксилолов используется в нефтехимической промышленности.

Промышленные процессы изомеризации ксилолов представлены тремя основными типами:

- изомеризация в жидкой фазе (при температуре ниже 100 °С);

- изомеризация в газовой фазе при атмосферном давлении;

- изомеризация в газовой фазе под давлением водорода.

Изомеризация в жидкой фазе.

Первые процессы изомеризации ксилолов проводили в присутствии катализаторов Фриделя—Крафтса, причем лучшие результаты были достигнуты с системой BF3–HF в процессе фирмы «Mitsubishi Gas Chemicals».

Процесс основан на свойстве катализатора не только изомеризовать ксилолы, но и образовывать с мета-ксилолом отделяемый комплекс. После разложения комплекса с BF3–HF при 100 °С и давлении 3,0 МПа м-ксилол селективно изомеризуется в смесь ксилолов с наиболее высоким содержанием пара-ксилола. Пара- и орто-ксилол выделяют экстракцией. Количество получаемого этилбензола зависит от его содержания в сырье. Из-за применения высококоррозионного и токсичного катализаторного комплекса, несмотря на хорошие технико-экономические показатели, этот процесс не получил широкого промышленного распространения.

Процессы изомеризации ксилолов при атмосферном давлении.

Эти процессы, внедренные фирмами Великобритании, США и Японии начиная с 50-х годов ХХ века, осуществляются при температурах 420–500 °С.

Процесс «КСИС» фирмы «Maruzen Oil» осуществляется в блокe изомеризации в присутствии водяного пара при температурах 450–550 °С на алюмосиликатном катализаторе, помещенном в три попеременно работающих реактора. Достоинством процесса является эффективная система разделения ксилолов, включающая низкотемпературную кристаллизацию трудно отделяемого пара-ксилола.

Срок службы эксплуатируемого в жестких условиях катализатора составляет 3–4 года.

Данная технология позволяет из технического ксилола, содержащего около 20 % этилбензола, получать около 80 % пара-ксилола. Около 20 % составляют более легкие и тяжелые ароматические углеводороды. Общая производительность установок данного типа составляет около 100 тыс. т в год.

Фирма «ICI» осуществляет изомеризацию ксилолов (этилбензол претерпевает диспропорционирование) на алюмосиликатном катализаторе в попеременно работающих двух реакторах при температурах 420–470 °С.

Пара-ксилол выделяется низкотемпературной кристаллизацией, а орто-ксилол — ректификацией.

Мощность по пара-ксилолу этих процессов фирмы «ICI» — свыше 260 тыс. т в год.

Процесс фирмы «Atlantic Richfild Co.» проводят на движущемся шариковом катализаторе. Благодаря более высокой активности катализатора, температура процесса снижается до 380–400 °С. Исходное сырье процесса получается диспропорционированием и практически не содержит этилбензола.

Во ВНИИНП разработан и эксплуатируется в г. Новополоцке процесс изомеризации ксилолов производительностью 165 тыс. т пара-ксилола и 165 тыс. т в год орто-ксилола. На алюмосиликатном катализаторе в поочередно работающих реакторах реакция осуществляется при температуре 425–450 °С. Сырье, содержащее до 13 % этилбензола, подается со скоростью

0,5 ч–1. Длительность работы катализатора — 70–100 часов.

Выделение этилбензола, о-ксилола и псевдокумола обеспечивается методом четкой ректификации, а п-ксилола — низкотемпературной кристаллизацией. С целью улучшения технико-экономических показателей позднее на установке был реализован метод адсорбционного выделения п-ксилола (в процессе «Парекс»). Аморфный алюмосиликатный катализатор был заменен на цеолитсодержащий марки КИ-16М.

Изомеризация в газовой фазе под давлением водорода.

Улучшение показателей процессов изомеризации ксилолов было достигнуто путем применения давления водорода и катализаторов, обладающих кроме кислотных свойств наличием гидрирующих компонентов.

Процесс фирмы «Esso Research & Engineering» осуществляется с циркуляцией водорода 3–8 молей на моль сырья под давлением 1,4–3,5 МПа при температурах 380–455 °С. Цеолитсодержащий катализатор, промотированный Mo и Cr, обеспечивает межрегенерационный период около 1 года. Наилучшие показатели процесса достигаются при содержании этилбензола в сырье около 5 %.

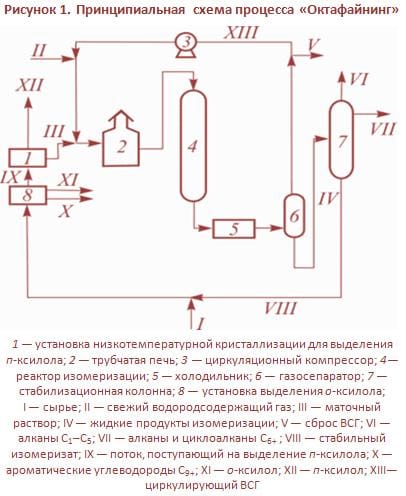

Процесс «Октафайнинг» разработан фирмами «Engelhard Industries» и «Atlantic Richfield». Комплекс производства п- и о-ксилола по данной технологии существует в г. Кириши с 1976 года. В процессе осуществляется переработка сырья с содержанием этилбензола около 26 % (рис. 1).

Сырье смешивается с циркулирующим водородом в мольном отношении 1 : 10 и подается с объемной скоростью 1,0 ч–1 на платинированный алюмосиликатный катализатор фирмы «Engelhard» при температуре 420–485 °С и давлении 1,2–2,0.

После отделения газов и легких углеводородов в сепараторе, а затем в ректификационной колонне, изомеризат направляется на выделение п-ксилола методом низкотемпературной (–34,9 °С) кристаллизации.

Отбор п-ксилола не превышает 60–65 % от потенциала, а чистота определяется условиями последних ступеней кристаллизации, о-ксилол выделяют ректификацией. С 1982 года установка эксплуатируется на загрузке катализатора ИК-78, разработанного в НПО «Леннефтехим». В морденитсодержащий катализатор ИК-78 входит 0,4 масс. % платины, он эксплуатируется длительное время без регенерации при увеличенной объемной скорости (3 ч–1).

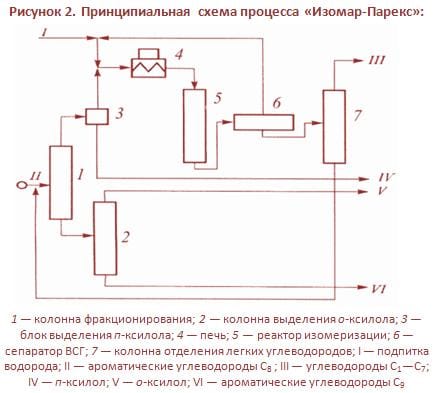

Изомеризация смеси, обогащенной м-ксилолом и этилбензолом, в процессе «Изомар» обеспечивается применением процесса адсорбционного выделения п-ксилола «Парекс» (рис. 2). Оба процесса — разработка фирмы «UOP».

Содержание этилбензола в сырье, поступающем на установку, может достигать 40 %. Сырьем комбинированной установки «Изомар-Парекс» могут служить высокоароматизированные риформаты, продукты процессов пиролиза и ароматизации сжиженных углеводородных газов. Алюмоплатиновый катализатор, промотированный галогеном, обеспечивает конверсию этилбензола «за проход» около 35 %.

В России с 1983 года в Уфе и Омске эксплуатируются крупные комплексы производства ароматических углеводородов из бензиновых фракций, включающие также установки изомеризации и разделения ксилолов по технологии фирмы «UOP». Это позволяет дополнительно снижать эксплуатационные расходы при производстве п- и о-ксилолов.

В настоящее время для изомеризации ксилолов предлагаются также платиновые цеолитсодержащие катализаторы изомеризации ксилолов фирм «Engelhard» (О-750), «Süd-Chemie» («Изоксил») и «Mobil Oil». Применение катализаторов этих фирм позволяет увеличить конверсию этилбензола «за проход» до 65–75 %, а также конвертировать значительную часть неароматических углеводородов. Потери ксилола в процессе «Mobil Oil» не превышают 1,8 масс. %.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО "НПП Нефтехим" Вы найдете в разделах «Разработки» и «Услуги».

.jpg)