Трансалкилирование ароматических углеводородов

(справочная информация)

Процесс характеризуется одновременным диспропорционированием нескольких углеводородов, например толуола и триметилбензолов.

В ходе реакции трансалкилирования аренов происходит миграция алкильной группы из молекулы одного ароматического соединения в молекулу другого углеводорода. Например, толуол образует бензол и ксилол.

Кроме того, протекает реакция изомеризации м-ксилола и ароматических угелводородов С9.

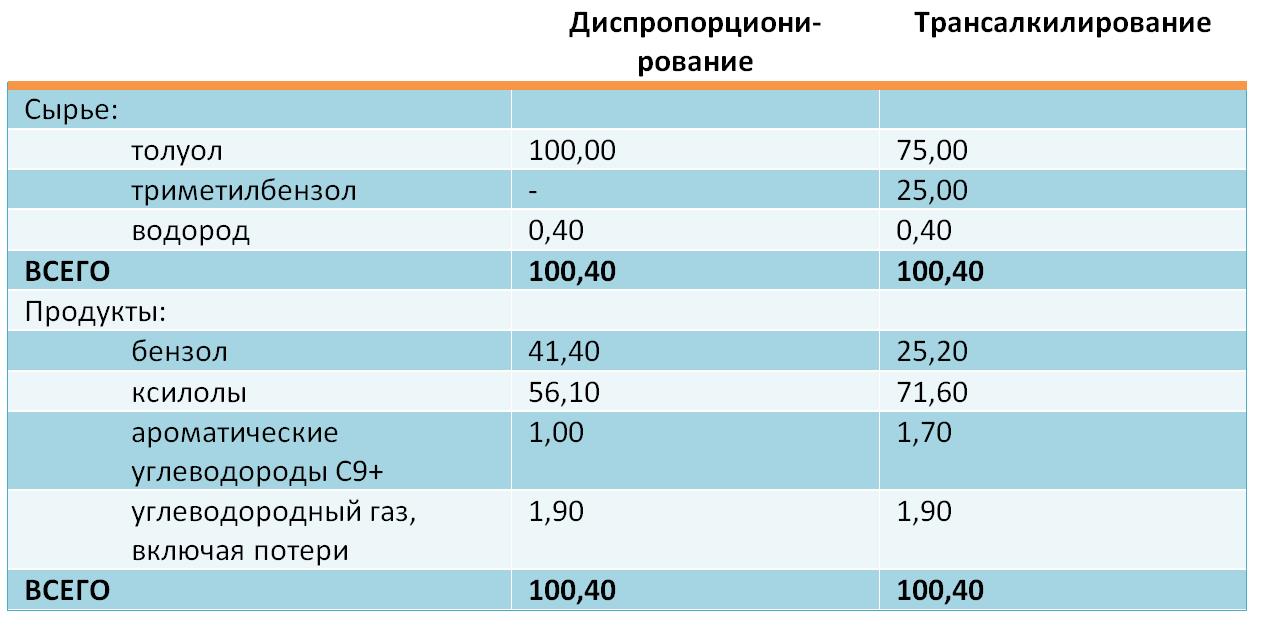

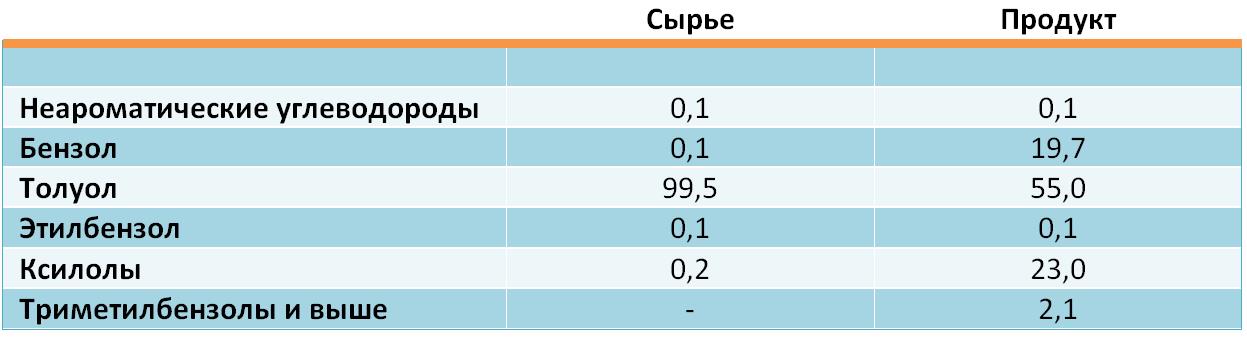

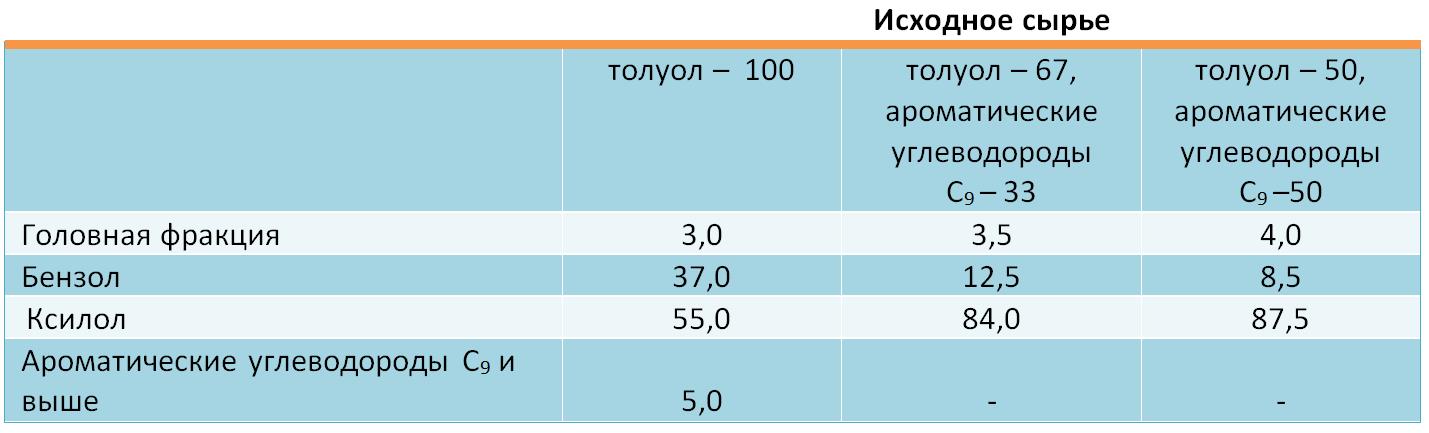

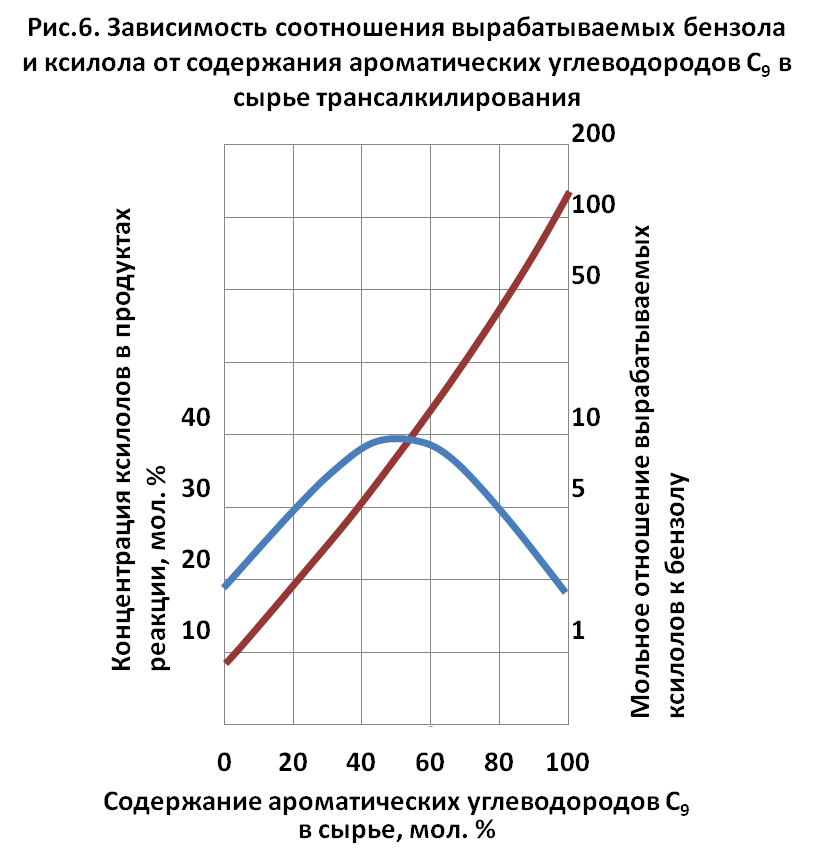

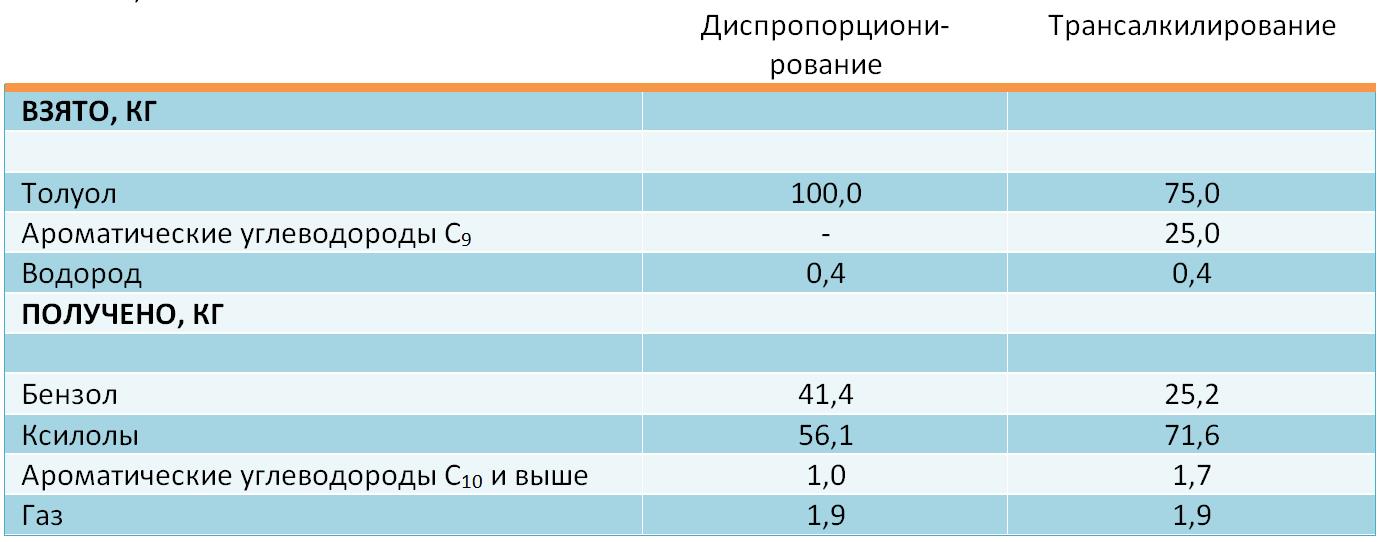

Примерные материальные балансы (в % масс.) процессов диспропорционирования и трансалкилирования с рециркуляцией непревращенных ароматических углеводородов соответственно C7 и C9 указаны ниже:

В зависимости от потребности в ароматических углеводородах и ресурсов толуола и триметилбензолов (С9Н12) может быть применена та или иная схема переработки с использованием процессов изомеризации, диспропорционирования и трансалкилирования на цеолитном катализаторе, не содержащем благородного металла. Возможно также применение процесса гидродеалкилирования.

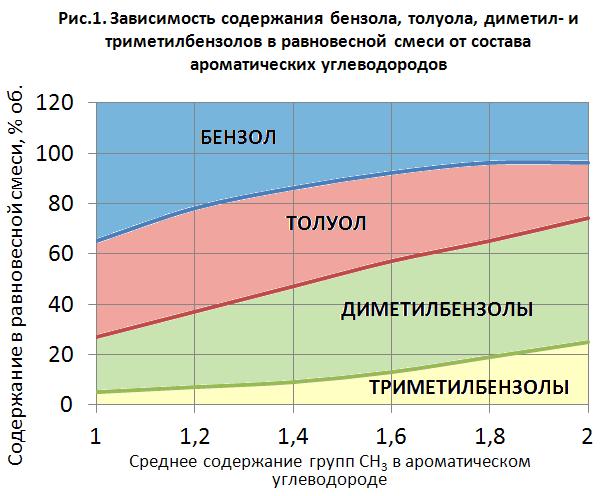

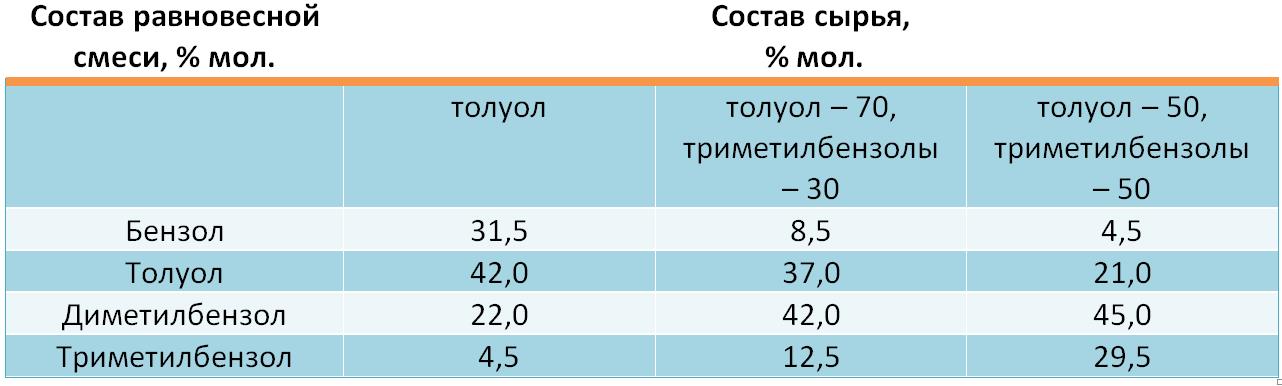

Термодинамические зависимости реакции диспропорционирования и трансалкилирования метилбензолов изучали многие авторы. На рис. 1 показана зависимость содержания бензола, толуола, диметил- и триметилбензолов при 477°С. Было установлено, что равновесие при изменении температуры в пределах 300-600°С изменяется незначительно.

Приведенные данные позволяют рассчитать равновесный состав смеси при 477°С, получающийся в результате реакций диспропорционирования и трансалкилирования в зависимости от концентраций в исходной смеси ароматических углеводородов – метилбензолов С7 и С9. Ниже приводятся данные о составе равновесной смеси в зависимости от состава сырья:

При использовании в качестве исходного сырья толуола, максимальная глубина его превращения «за проход» не может превышать 58%.

Изменяя состав исходного сырья, можно регулировать соотношение выпускаемого бензола и ксилолов, что значительно увеличивает гибкость установки диспропорционирования. В качестве катализаторов процесса диспропорционирования изучались хлористый алюминий, фтористый водород и трехфтористый бор, окись алюминия, а также аморфные и кристаллические алюмосиликаты. В промышленности нашли применение только гетерогенные катализаторы. Процесс диспропорционирования можно проводить при атмосферном давлении и под давлением водорода.

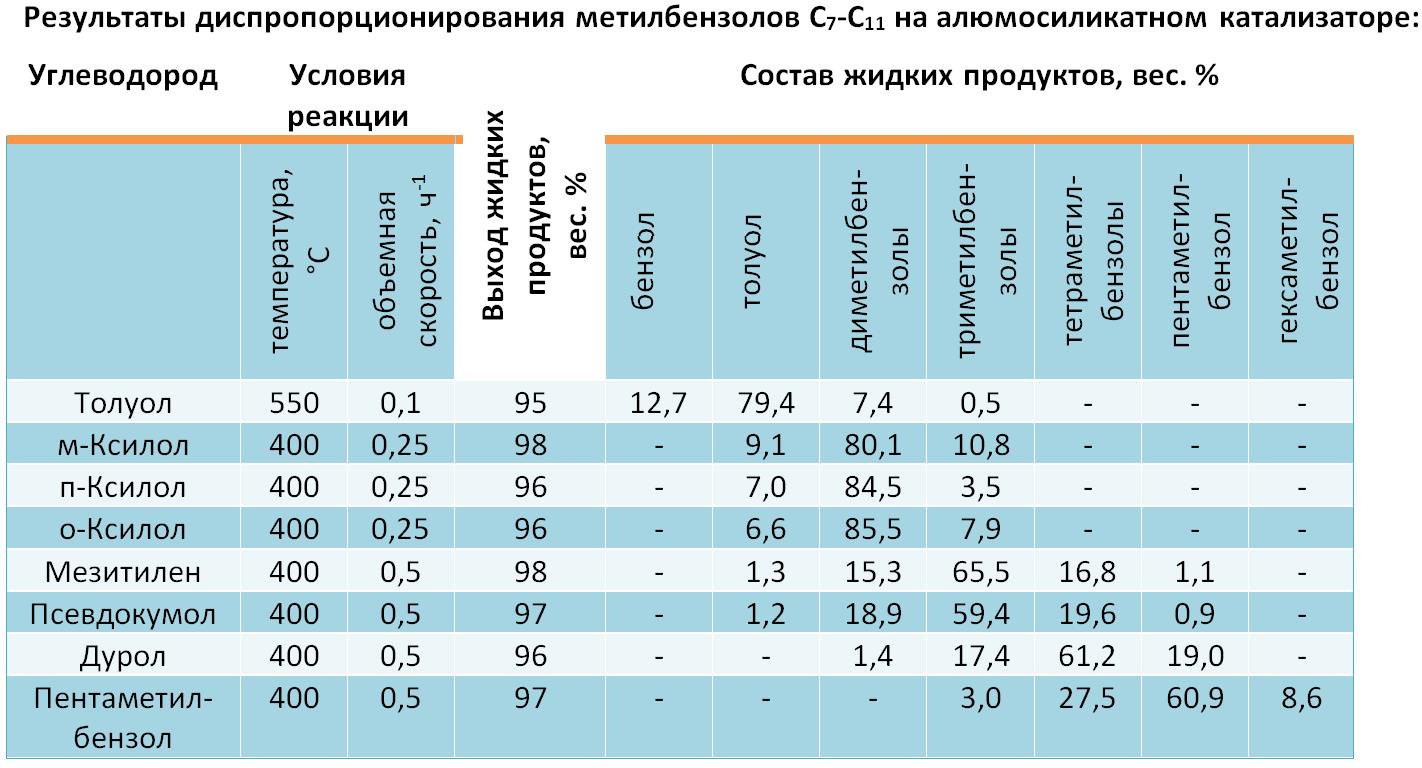

При атмосферном давлении скорость реакции диспропорционирования метилбензолов на аморфном алюмосиликатном катализаторе описывается уравнением второго порядка. Если принять скорость реакции диспропорционирования толуола при 400°C, то константы скоростей диспропорционирования метилбензолов C8-C11 будут равны: ортоксилол – 10, метаксилол – 12, параксилол – 16, псевдокумол – 30, мезитилен – 30, дурол – 52, пентаметилбензол – 17. Т.е. наименьшая скорость реакции диспропорционирования будет наблюдаться у толуола. При увеличении числа метильных групп в бензольных углеводородах скорость реакции диспропорционирования возрастает. Однако это не всегда так – при переходе от тетраметилбензола к пентаметилбензолу скорость реакции снижается, что связано, по-видимому, с пространственной конфигурацией молекулы пентаметилбензола. Результаты диспропорционирования метлибензолов С7-С11 приведены в таблице ниже. Получающийся в результате реакции диспропорционирования состав ди-, три- и тетраметилбензолов близок к термодинамически равновесному.

Реакция трансалкилирования толуола и пентаметилбензола на алюмосиликатном катализаторе была предложена для получения ксилолов с повышенным содержанием п-ксилола и тетраметилбензолов (патент США 3350469, 1967 г.). Трансалкилирование проводят при 315 °С и 1,0 ч-1. При использовании в качестве исходного сырья 77,9 вес. % толуола и 22,1 вес. % пентаметилбензола получают 95 вес. % жидких продуктов реакции; при этом кокса на катализаторе содержится 0,3 вес. %. Состав жидких продуктов следующий (в вес. %): бензол 0,2; толуол 62,5; диметилбензолы 16,5; триметилбензолы 3,8; тетраметилбензолы 9,5; пентаметилбензол 7,4; гексаметилбензол 0,1. Глубина превращения толуола 24%, пентаметилбензола 68,5%. Селективность образования ди- и тетраметилбензолов 79%. Состав полученных диметилбензолов следующий (в вес. %): п-ксилол 63,5; м-ксилол 30,5; о-ксилол 6,0. Значительно более высокая концентрация п-ксилола, чем термодинамически равновесная, объясняется, по-видимому, блокированием пентаметилбензолом активных центров изомеризации катализатора.

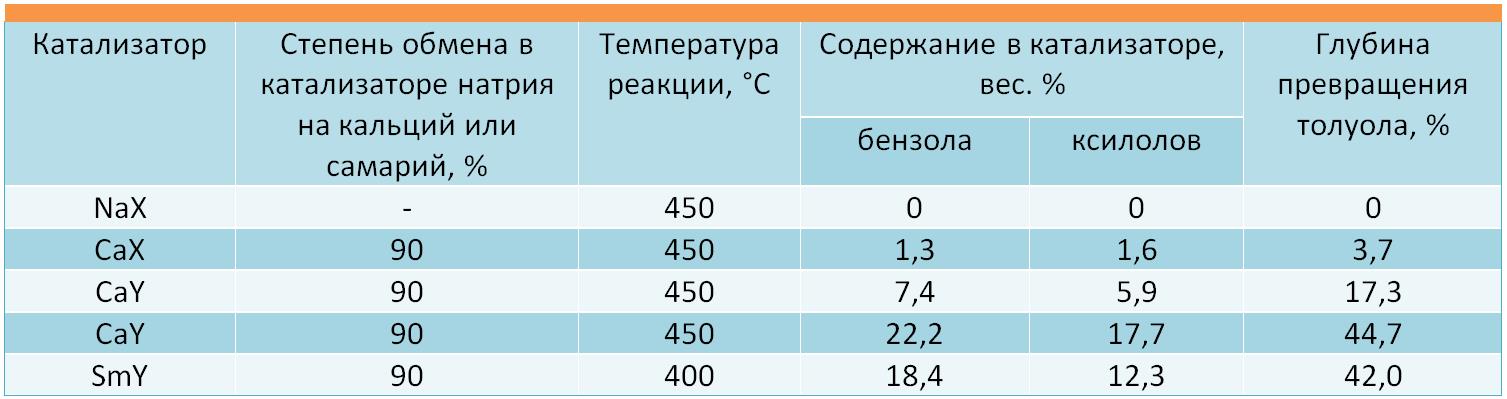

В связи с недостаточно высокой активностью аморфных алюмосиликатов были проведены реакции диспропорционирования в присутствии кристаллических алюмосиликатов — цеолитов (Morita Y., J. Japan Petrol. Inst., 1967, т. 10, №7, стр. 429-435, Morita Y., J. Chem. Soc. Japan, 1967, т. 70, №8, стр. 1363-1372). Исследования различных катионных форм цеолитов типа X и Y показали, что их многовалентные формы обладают каталитической активностью в реакции диспропорционирования алкилароматических углеводородов. Были подробно изучены цеолиты типа X (мольное отношение SiО2 : Аl2О3 = 2,5) и типа Y (мольное отношение SiО2 : Аl2О3 = 5) с различной степенью обмена иона натрия на ион кальция (Исаков Я.И., Миначев Х.М., «Нефтехимия», 1967, т. 7, №4, стр. 561-568, Исаков Я.И., Миначев Х.М., «Нефтехимия», 1967, т. 10, №6, стр. 805-812). В результате установлено, что при увеличении в цеолитах типа X и Y степени обмена натрия на кальций активность катализатора возрастает. В обоих случаях наилучшие результаты были достигнуты при степени обмена 90 %.

Цеолиты типа Y оказались более активными, чем типа X. Исследованные катализаторы по активности располагались в ряд: SmY > HY >CaY >СаХ. Цеолиты NaX и NaY неактивны.

Результаты диспропорционирования толуола на различных цеолитных катализаторах при объемной скорости подачи сырья 0,3 ч-1 приведены ниже (Исаков Я.И., Миначев Х.М., «Нефтехимия», 1967, т. 7, №4, стр. 561-568, Исаков Я.И., Миначев Х.М., «Нефтехимия», 1967, т. 10, №6, стр. 805-812):

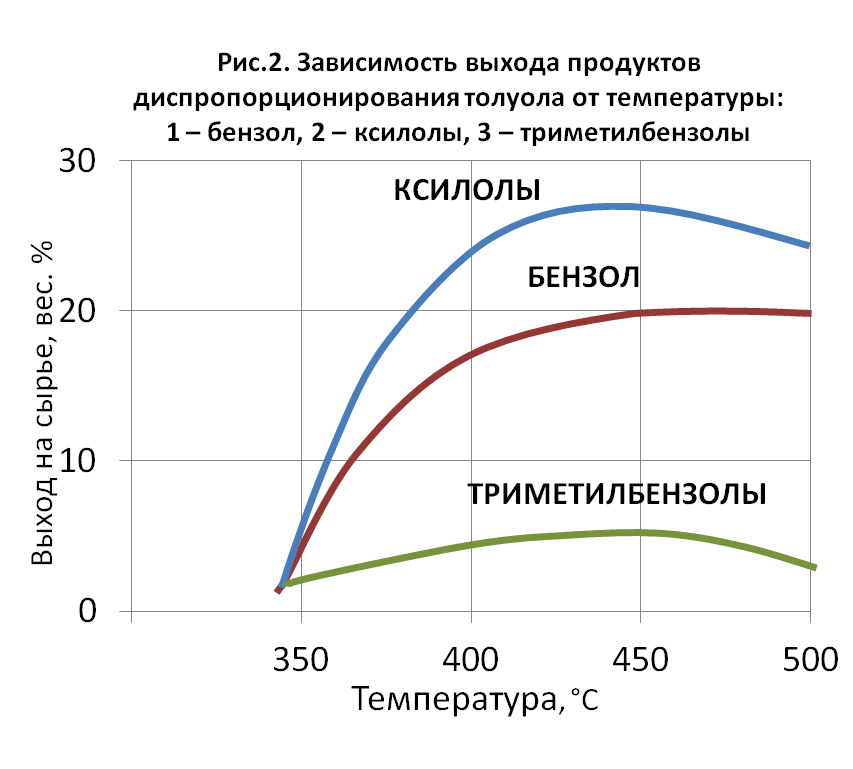

Влияние параметров процесса на диспропорционирование толуола над катализатором CaY изучалось в работе Мортикова Е.С. и др., «Нефтепереработка и нефтехимия», 1972, №2, стр. 31-34. Для улучшения прочности и формуемости в цеолит CaY вводили 30% окиси алюминия. Изучение влияния температуры на реакцию диспропорционирования показало, что при 350 °С, 1,5 МПа (15 кгс/см2), объемной скорости подачи сырья 0,6 ч-1 начинает эффективно протекать реакция превращения толуола. Максимальный выход продуктов диспропорционирования наблюдался при 450-500°С (рис. 2). Состав полученных ксилолов был следующим (в вес. %): п-ксилол 24; м-ксилол 50; о-ксилол 26; состав триметилбензолов (в вес. %): мезитилен 21; псевдокумол 69; гемимеллитол 10.

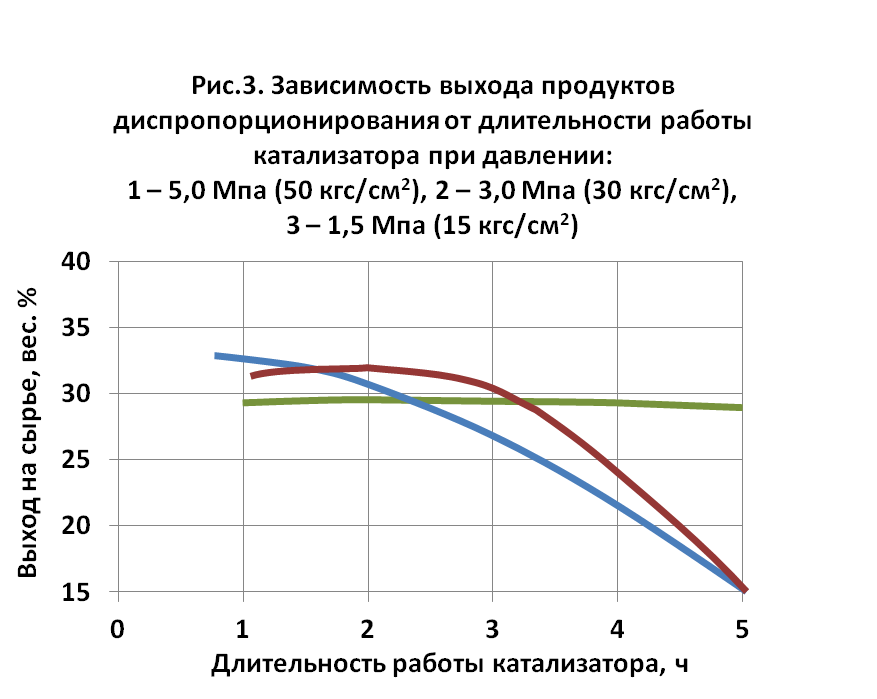

Зависимость выхода продуктов диспропорционирования от длительности работы катализатора при 450 °С и объемной скорости подачи сырья 1,0 ч-1 показана на рис. 3. Увеличение длительности работы катализатора сопровождается снижением выходов продуктов диспропорционирования, особенно при высоком давлении. В случае проведения процесса при атмосферном давлении выход продуктов диспропорционирования находится примерно на одном уровне.

В результате проведенных работ рекомендуются следующие условия процесса диспропорционирования толуола на катализаторе CaY: 450 °С, объемная скорость подачи сырья 0,6 ч-1, давление 1,5 МПа (15 кгс/см2), длительность работы 5 ч, после чего нужно проводить окислительную регенерацию катализатора. В этих условиях выход продуктов следующий (в вес. %): бензол 20-22; ксилолы 30-31; триметилбензолы 4-5; кокс 1-3; газообразные продукты 1-2.

Активность цеолитного катализатора CaY в реакции диспропорционирования может быть повышена добавлением в сырье небольших количеств кислорода или кислородсодержащих соединений (патент США 3437709, 1969 г.). Так, при 425 °С, объемной скорости 0,33 ч-1 и длительности работы катализатора 7 ч глубина превращения толуола составляла 7,3%. После добавления в сырье 2 вес. % кислорода она возросла до 29,7%, при добавлении воды (0,45 вес. % 02) — до 21,1%.

Катализатор РЗХ исследовали при диспропорционировании толуола (в жидкофазном процессе) при 290 °С, 4,5 МПа (45 кгс/см2) и 1,4 ч-1 (патент США 3377400, 1968 г.; Grandio P. с соавторами, Preprints General Papers Division of Petrol. Chem. Inc., 1971, т.16, №3, стр. 78-88). Этот же катализатор применяют в процессе изомеризации ксилолов, однако реакцию изомеризации проводят при более низкой температуре. Применение жидкой фазы позволило значительно удлинить безрегенерационный срок службы катализатора, не используя в процессе водорода. Результаты диспропорционирования толуола на РЗХ в указанных условиях приведены ниже (в вес. %) (Grandio P. с соавторами, Hydrocarb. Proc., 1972, т.51 №8, стр.85-86):

Процесс жидкофазного диспропорционирования характеризуется высокой селективностью превращения толуола — выход триметилбензолов составляет около 2 %.

Проведение процесса диспропорционирования под давлением водорода позволяет снизить коксоотложение на катализаторе и увеличить длительность безрегенерационной работы катализатора.

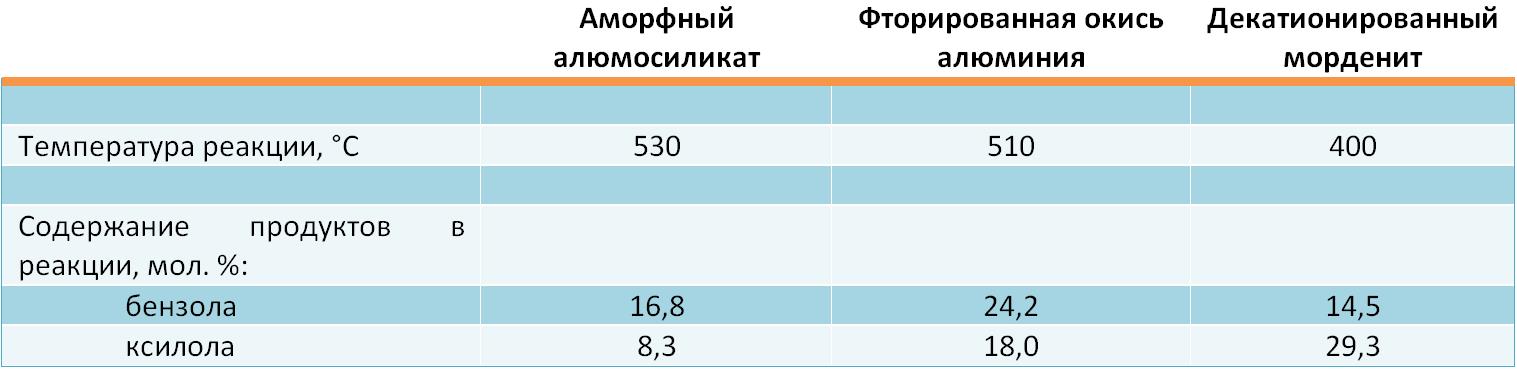

Исследование катализаторов в реакции трансалкилирования смеси ароматических углеводородов (84,8 мол. % толуола и 15,2 мол. % триметилбензолов) под давлением 3 МПа (30 кгс/см2), объемной скорости 1 ч-1 и мольном отношении водород : сырье, равном 8, показало, что наиболее активным и селективным оказался декатионированный морденит (Бельгийский патент 716016, 1969 г.):

В присутствии аморфного алюмосиликата и фторированной окиси алюминия помимо реакции трансалкилирования в значительной степени протекает реакция деалкилирования.

Для проведения реакции диспропорционирования под давлением водорода предлагались также следующие катализаторы: алюмоплатинорениевый (патент США 3646236, 1972 г.), фторированный алюмосиликатникелевый (патент США 3651162, 1972 г.), фторированный алюмомолибденовый (патент США 3663636, 1972 г.), декатионированный морденит, на который нанесен фтористый алюминий (Yoshima T., Bull. Japan Petrol. Inst., 1970 г., т.12, стр.106-111; японский патент 20210, 1972 г.), и другие.

Основные закономерности реакции диспропорционирования толуола под давлением водорода изучали при ее проведении над цеолитным катализатором (Бурсиан Н.Р. и др., «Химия и технология топлив и масел», 1974 г., №5, стр. 8-10).

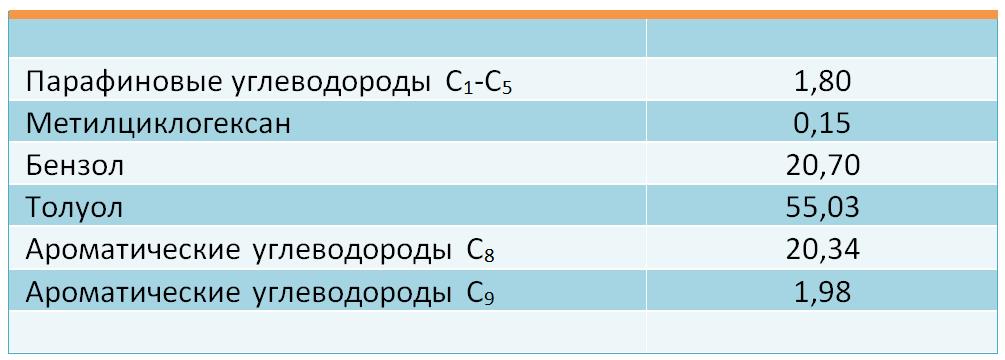

В результате процесса диспропорционирования толуола, содержащего 0,5 вес. % бензола, при 4 МПа (40 кгс/см2), объемной скорости 1,0 ч-1, мольном отношении сырье : водород 10 : 1 и 500 °С были получены следующие выходы продуктов (в вес. %):

Состав ароматических углеводородов С8 был следующим (в вес. %): этилбензол 0,8; п-ксилол 23,4; м-ксилол 52,4; о-ксилол 23,4. Селективность процесса диспропорционирования толуола в бензол и ароматические углеводороды С8 составляет 93%. Примененный катализатор обладал несколько повышенными гидрирующими свойствами, поскольку образовалось около 2 вес. % парафиновых и нафтеновых углеводородов.

Результаты реакции трансалкилирования толуола и триметилбензолов на декатионированном мордените при 410 °С, 3 МПа (30 кгс/см2), объемной скорости около 0,7 ч-1 и подаче водорода 800 м3/м3 сырья приведены ниже (Бельгийский патент 716016, 1969 г.):

В зависимости от содержания триметилбензолов в сырье отношение выходов ксилолов к бензолу может изменяться от 0,78 до 60. При использовании в качестве сырья смеси, состоящей из 90,2 мол. % толуола и 9,8 мол. % триметилбензолов, отношение толуол : триметилбензолы в продуктах реакции было получено такое же, как и в сырье, т. е. в этом случае процесс можно проводить с рециркуляцией толуола и триметилбензолов; при этом будет наблюдаться постоянное соотношение выходов ксилола и бензола, равное 1,4. Если требуется увеличить выработку ксилолов по отношению к бензолу, необходимо привлекать дополнительное количество триметилбензолов со стороны.

Состав ксилолов, получающихся в реакциях диспропорционирования толуола и трансалкилирования толуола и триметилбензолов, следующий (в мол. %): этилбензол 0,8-1,1; п-ксилол 21,7-23,7; .м-ксилол 51,0-54,4; о-ксилол 22,8-24,5. Концентрация ксилолов близка к термодинамически равновесной концентрации диметилбензолов. Это объясняется изомеризующей активностью декатионированного морденита. Так, при добавлении к толуолу 20 мол. % м-ксилола состав полученных ксилолов в реакции диспропорционирования был следующим (в мол. %): этилбензол 1,0; п-ксилол 23,0; м-ксилол 52,0; о-ксилол 24,0.

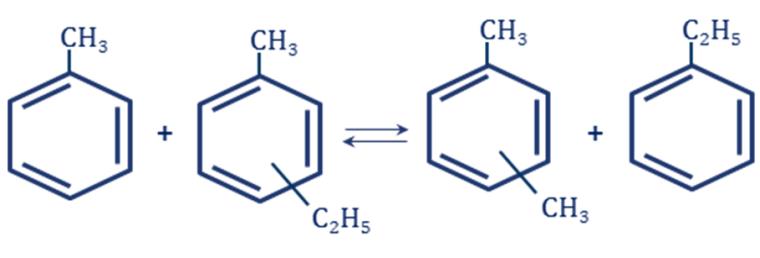

В процессах трансалкилирования для увеличения выработки ксилолов по отношению к бензолу в реакцию вовлекают ароматические углеводороды С9, получаемые при каталитическом риформинге бензинов. Среди этих ароматических углеводородов С9 кроме триметилбензолов содержится значительное количество этилтолуолов. В этом случае в ксилолах, получающихся в процессе трансалкилирования, будет несколько повышаться содержание этилбензола. Это вызвано протеканием реакции:

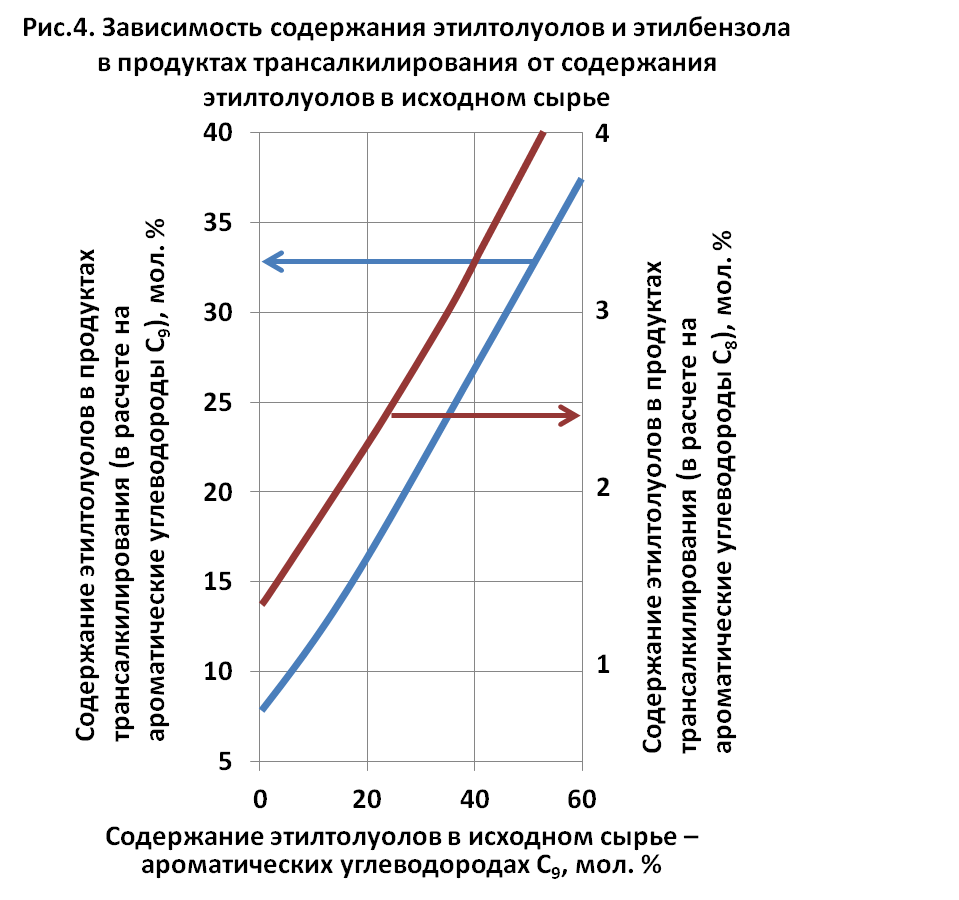

Влияние содержания этилтолуолов в сырье трансалкилирования на состав образующихся ароматических углеводородов С8 и С9 изучали на сырье, содержащем 96 мол. % толуола и 4 мол. % ароматических углеводородов С9. Содержание этилтолуолов в сырье — ароматических углеводородах С9 — изменяли от 0 до 40 мол. %. На рис. 4 показана зависимость содержания этилтолуолов и этилбензола в продуктах трансалкилирования от содержания этилтолуолов в сырье — ароматических углеводородах С9 (Morita Y., J. Japan Petrol. Inst., 1967, т. 10, №7, стр. 429-435). Например, при содержании 15 мол. % этилтолуолов в ароматических углеводородах С9 этилбензола в получающихся ксилолах будет 2 мол. %. На этом же рисунке показано содержание этилтолуолов в образующихся в результате реакции ароматических углеводородах С9. Эти данные свидетельствуют о снижении в продуктах концентрации этилтолуолов, т. е. при работе с рециркуляцией ароматических углеводородов С9 этилтолуолы не накапливаются.

Процесс диспропорционирования и трансалкилирования ароматических углеводородов, называемый ксилолы плюс, разработан фирмой Sinclair Oil Corp. (США) (Verdol I.A., Oil a. Gas J., 1969, т.67, №23, стр. 63-66). В этом процессе используют алюмосиликатный цеолитсодержащий катализатор, приготовленный на основе цеолита типа X или Y в редкоземельной форме (содержание окислов редкоземельных элементов до 5 вес. %) (патент США 3551509, 1970 г.). Диспропорционирование толуола на этом катализаторе проводят при 540 °С и 0,9 ч-1. Превращение толуола за проход составляет 33,6%. Селективность процесса следующая: бензола образуется 55%, ксилола 35%, побочных продуктов реакции 10%. При работе с рециркуляцией непревращенного толуола (отношение сырья к рециркулирующему потоку 1 : 0,664) получен следующий выход продуктов (в вес. %): бензол 46,8; ксилол 41,3; ароматические углеводороды С9 и выше 3,9; газ 3,4; кокс 4,6 (патент США 3551509, 1970 г.).

Результаты трансалкилирования на этом цеолитсодержащем катализаторе при 500 °С и 1,6 ч-1 толуола и ароматических углеводородов С9-С10, содержащих (в вес. %): н-пропилбензола 0,36; этилтолуолов 10,71; триметилбензолов 68,20; диэтилбензолов 2,65; диметилэтилбензолов 14,06; тетраметилбензолов 2,88; ароматических углеводородов С11 и выше 1,13, — приведены ниже (в вес. %) (патент США 3551509, 1970 г.):

Процесс ксилолы плюс проводят при атмосферном давлении на движущемся гранулированном катализаторе в системе с раздельным реактором и регенератором. Режимы работы промышленной установки не сообщаются, состав жидких продуктов процесса с рециркуляцией следующий (в об. %) Verdol I.A., Oil a. Gas J., 1969, т.67, №23, стр. 63-66):

Состав ксилола (в вес. %): этилбензол 1; п-ксилол 25; .м-ксилол 50; о-ксилол 24.

При трансалкилировании с помощью процесса ксилолы плюс в реакцию трансалкилирования можно вовлекать ароматические углеводороды С10 и С11, так как процесс не лимитируется образованием кокса на катализаторе. Поэтому он является достаточно гибким и позволяет широко использовать различные фракции моноциклических ароматических углеводородов, получающихся на нефтеперерабатывающих и нефтехимических установках.

Фирма Toray Industries Inc. (Япония) разработала процесс диспропорционирования и трансалкилирования ароматических углеводородов, называемый теторей (Iwamura T., Otani S., Sato M., Bull. Japan Petrol Inst., 1971, т.13, стр. 116-122; Otani S. с соавторами, Japan Chem. Quaterly, 1968, т.4, стр. 16-18; Hydrocarb. Proc., 1969, т. 48, №11, стр. 155; Oil a. Gas J., 1969, т.67, №33, стр. 80; Otani S., Chem. Eng., 1970, т.77, №16, стр. 118-120; Otani S. с соавторами, Japan Petrol Inst., 1970, т.13, №4, стр. 282-285; Europ. Chem. News, 1970, т.17, №413, стр.4), который проводят под давлением водорода. Катализатор не указан; можно предполагать, что используется деалюминированный цеолит в Н-форме с размером входных окон 4-5 Å (Бельгийский патент 724845, 1969 г.) типа морденита (патент США 3651162, 1972 г.). Длительность безрегенерационной работы катализатора 10 месяцев, общий срок службы более двух лет. Принципиальная схема процесса изображена на рис. 5 (Iwamura T., Otani S., Sato M., Bull. Japan Petrol Inst., 1971, т.13, стр. 116-122).

Рис. 5. Принципиальная технологическая схема установки диспропорционирования и трансалкилирования

1 — трубчатая печь; 2 — теплообменники; 3 — холодильник; 4 — компрессор для циркуляции водородсодержащего газа; 5 — реактор; 6 — газосепаратор высокого давления; 7 — стабилизационная колонна; 8 — адсорберы для очистки глиной; 9 — бензольная колонна; 10 — толуольная колонна; 11 — ксилольная колонна; 12 — триметилбензольная колонна.

I — исходное сырье — толуол; II — водород; III — ароматические углеводороды С9; IV — продукты стабилизации; V — бензол;. VI — рециркулирующий поток толуола; VII — ксилол; VIII — рециркулирующий поток ароматических углеводородов С9; IX — ароматические углеводороды С10 и выше.

Исходное сырье – толуол – смешивают с циркулирующим водородсодержащим газом, нагревают в печи и направляют в реактор. Продукты реакции разделяют в газосепараторе высокого давления. Газовая фаза поступает на прием циркуляционного компрессора, а жидкую фазу стабилизируют и очищают глиной. Далее продукты подвергаются ректификации с целью выделения бензола, толуола, ксилолов и триметилбензолов. Выделенные из жидких продуктов реакции бензол и ксилол являются товарными продуктами, а толуол и триметилбензолы поступают на смешение с сырьем. Для увеличения количества получаемого ксилола в сырье можно дополнительно подавать смесь ароматических углеводородов С9, полученных в процессе каталитического риформинга.

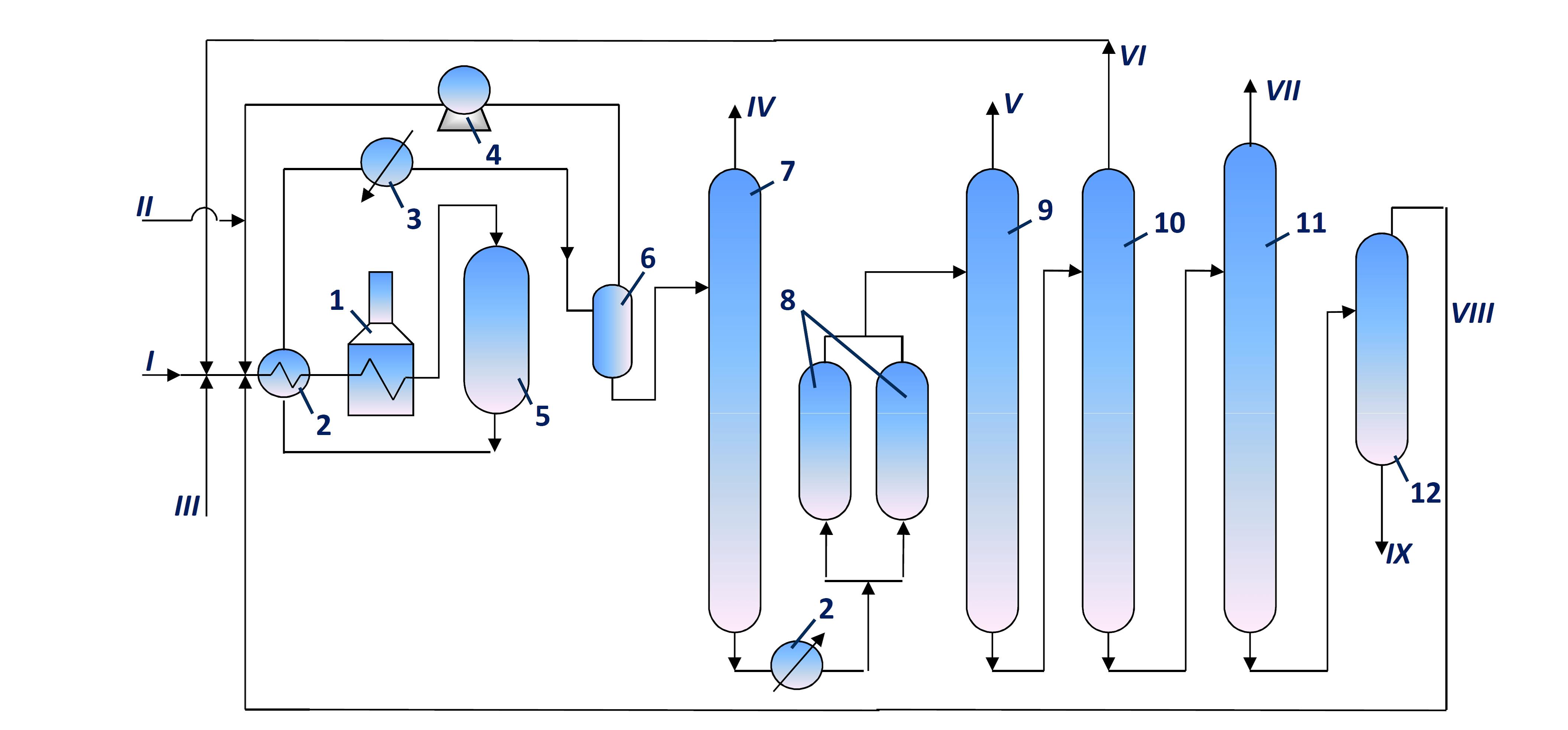

Условия проведения процесса: 3 МПа (30 кгс/см2), 400-450 °С, мольное отношение водород: сырье 6-10 : 1, объемная скорость около 1,0 ч-1, содержание водорода в циркулирующем газе не менее 70 мол. % (Iwamura T., Otani S., Sato M., Bull. Japan Petrol Inst., 1971, т.13, стр. 116-122). Установка может вырабатывать бензол и ксилолы в соотношении от 0,8 : 1 до 1 : 10, в зависимости от содержания в сырье ароматических углеводородов С9 (рис. 6). При содержании в сырье 4 мол. % ароматических углеводородов С9 соотношение выпускаемых бензола и ксилола равно единице. Максимальное содержание ксилолов в продуктах реакции наблюдается при концентрации ароматических углеводородов С9 в сырье, равной 50 мол. %.

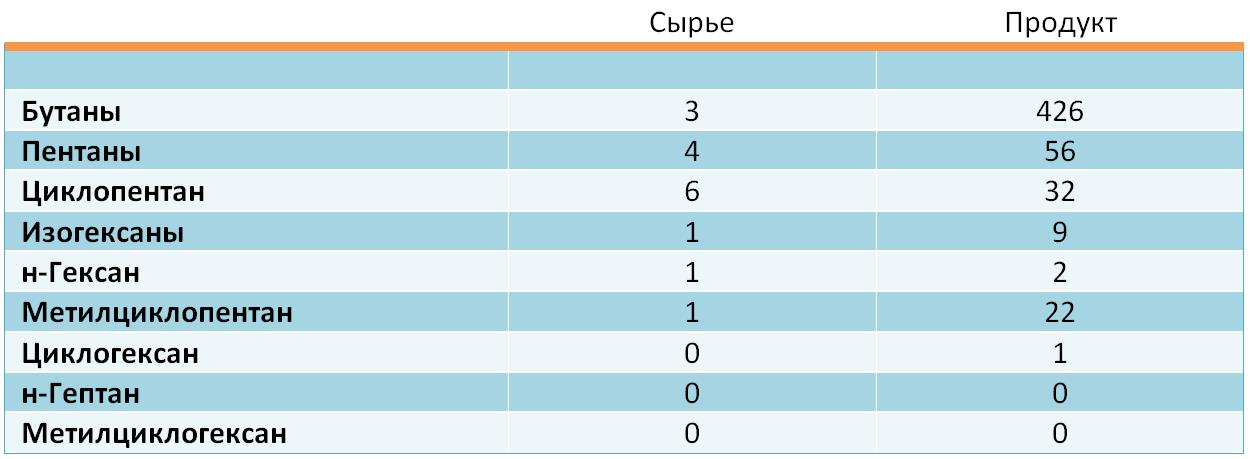

Характерным для процесса теторей является малая гидрирующая активность катализатора — побочные реакции гидрирования ароматических углеводородов протекают в минимальной степени. Ниже приведены данные о составе парафиновых и нафтеновых углеводородов, находящихся в сырье и образовавшихся в процессе диспропорционирования толуола (в мол. млн-1) (Iwamura T., Otani S., Sato M., Bull. Japan Petrol Inst., 1971, т.13, стр. 116-122):

Бензол образует азеотропные смеси с парафиновыми и нафтеновыми углеводородами, кипящими в пределах 62-100 °С. В продуктах реакции содержится всего 25 млн-1 углеводородов, образующих азеотропные смеси с бензолом. Поэтому его можно выделить простой ректификацией.

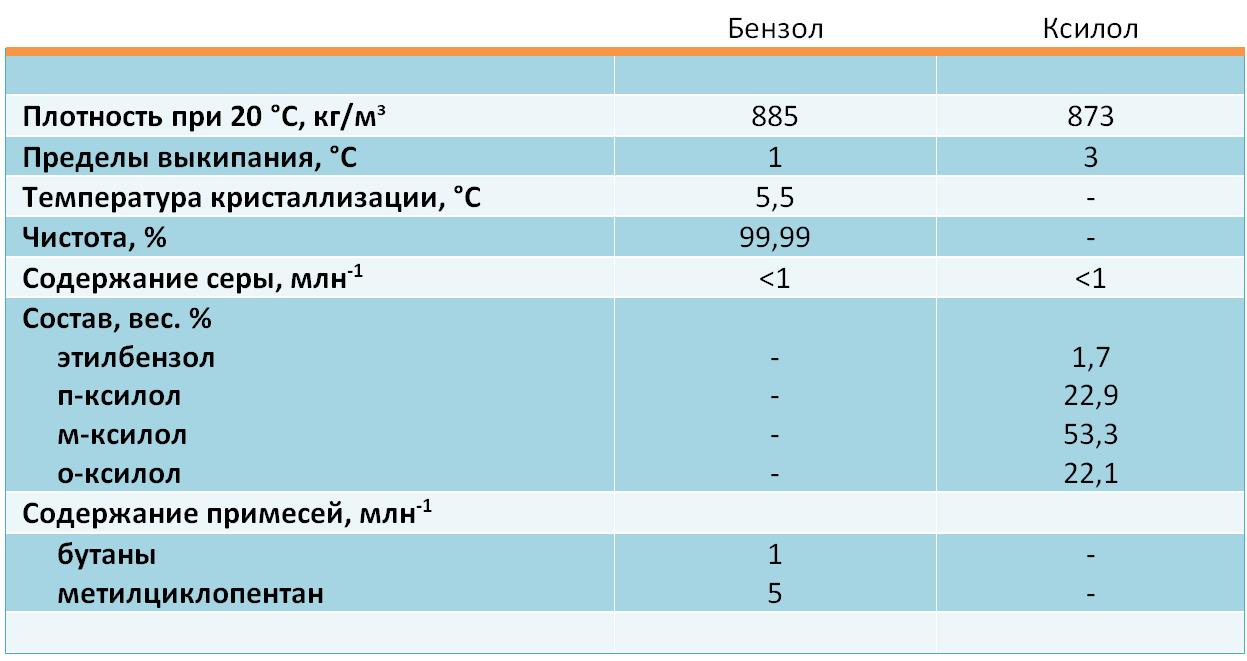

Характеристика бензола и ксилола, полученных в процессе диспропорционирования, следующая:

Ниже приведены материальные балансы процессов диспропорционирования и трансалкилирования с рециркуляцией непревращенных ароматических углеводородов С7 и С9. В процессе диспропорционирования толуола осуществлена рециркуляция образующихся ароматических углеводородов С9. Состав сырья, поступающего в реактор (в мол. %): толуол 96; ароматические углеводороды С9 4 (Iwamura T., Otani S., Sato M., Bull. Japan Petrol Inst., 1971, т.13, стр. 116-122).

На промышленной установке диспропорционирования и трансалкилирования в Кавасаки (Япония) производительностью по толуолу 70 тыс. т/год используют процесс теторей, а на установке в Хьюстоне (Техас, США) мощностью по исходному сырью 120 тыс. т/год — процесс ксилолы плюс. Расходные показатели процессов диспропорционирования толуола на 1 т исходного сырья следующие (Verdol I.A., Oil a. Gas J., 1969, т.67, №23, стр. 63-66; Hydrocarb. Proc., 1972, т.51 №8, стр.85-86):

Информация данного раздела приведена для справки. Информация о продукции и услугах ООО "НПП Нефтехим" представлена в разделах "Разработки" и "Услуги".

.jpg)