Ректификация

Фракционирование нефтяных смесей

(справочная информация)

Перегонка нефти – процесс разделения ее на фракции по температурам кипения (отсюда термин «фракционирование») – лежит в основе переработки нефти и получения при этом моторного топлива, смазочных масел и различных других ценных химических продуктов.

Для проведения разделения нефти на ряд компонентов требуется выполнить несколько основных условий: необходимо нефть нагреть до температуры, обеспечивающей не только нагрев, но и испарение части нефти, т.е. произвести ее однократное испарение в печи, утилизировать тепло выработанных продуктов, нагревая ими сырую нефть. С этой целью используются: трубчатые нагревательные печи, теплообменные аппараты и ректификационные колонны.

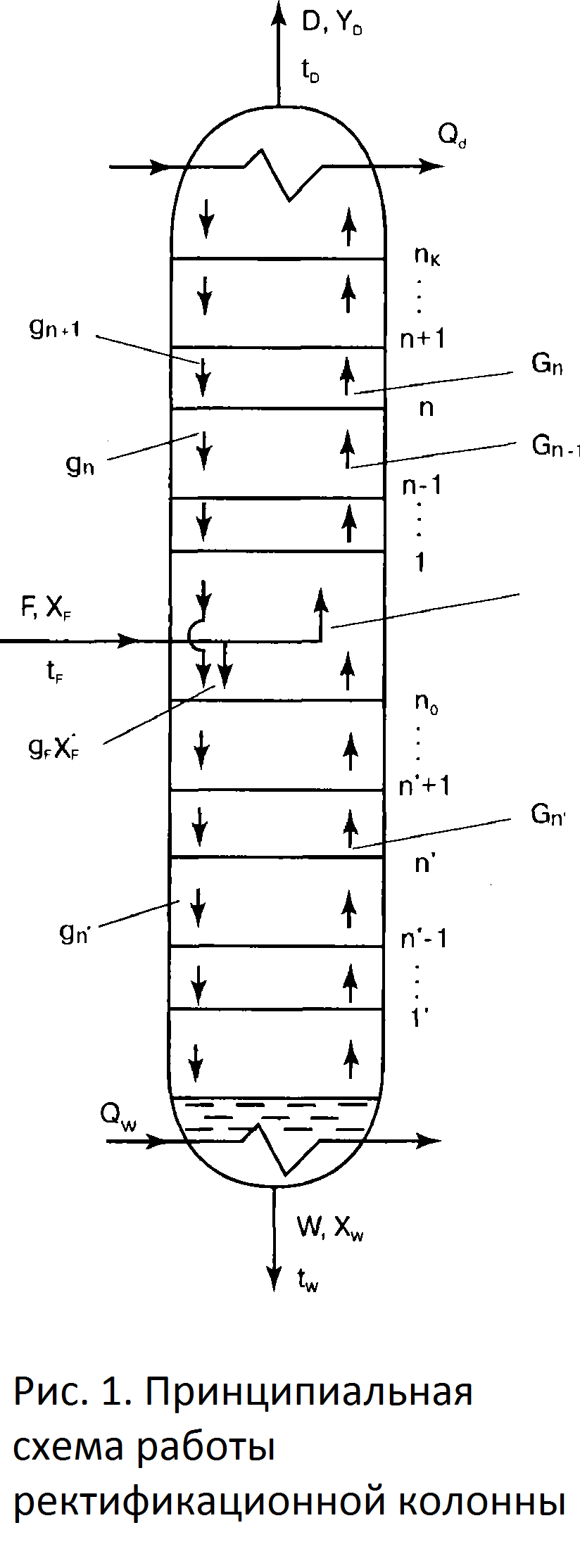

Перегонка с ректификацией наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости.

Схема работы ректификационной колонны приведена на рис. 1.

При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость - высококипящими компонентами.При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми, и при этом их составы будут связаны уравнениями равновесия.Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой.

Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

Перегонку нефти на атмосферных установках АТ или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами:

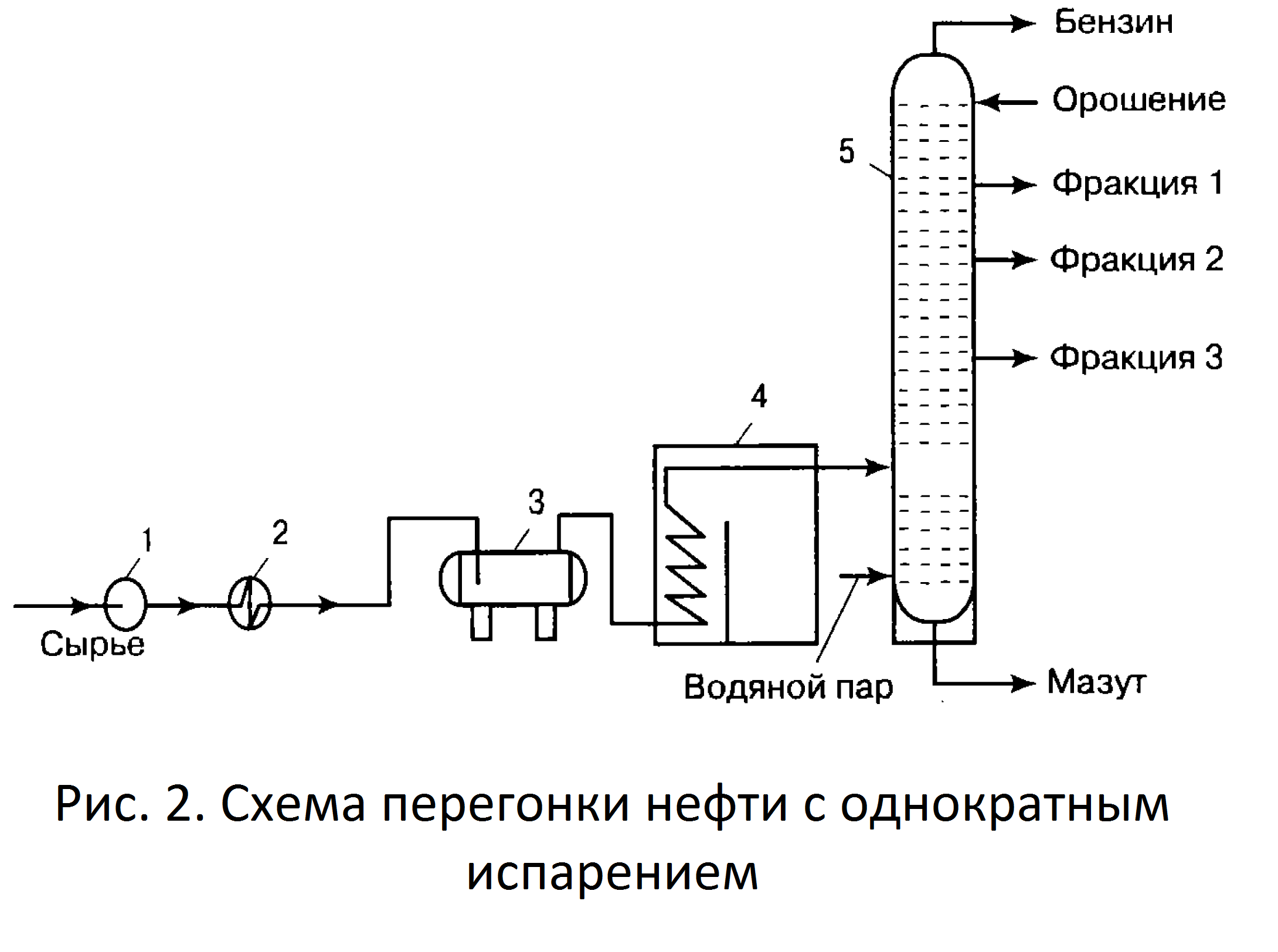

- Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне (рис.2).

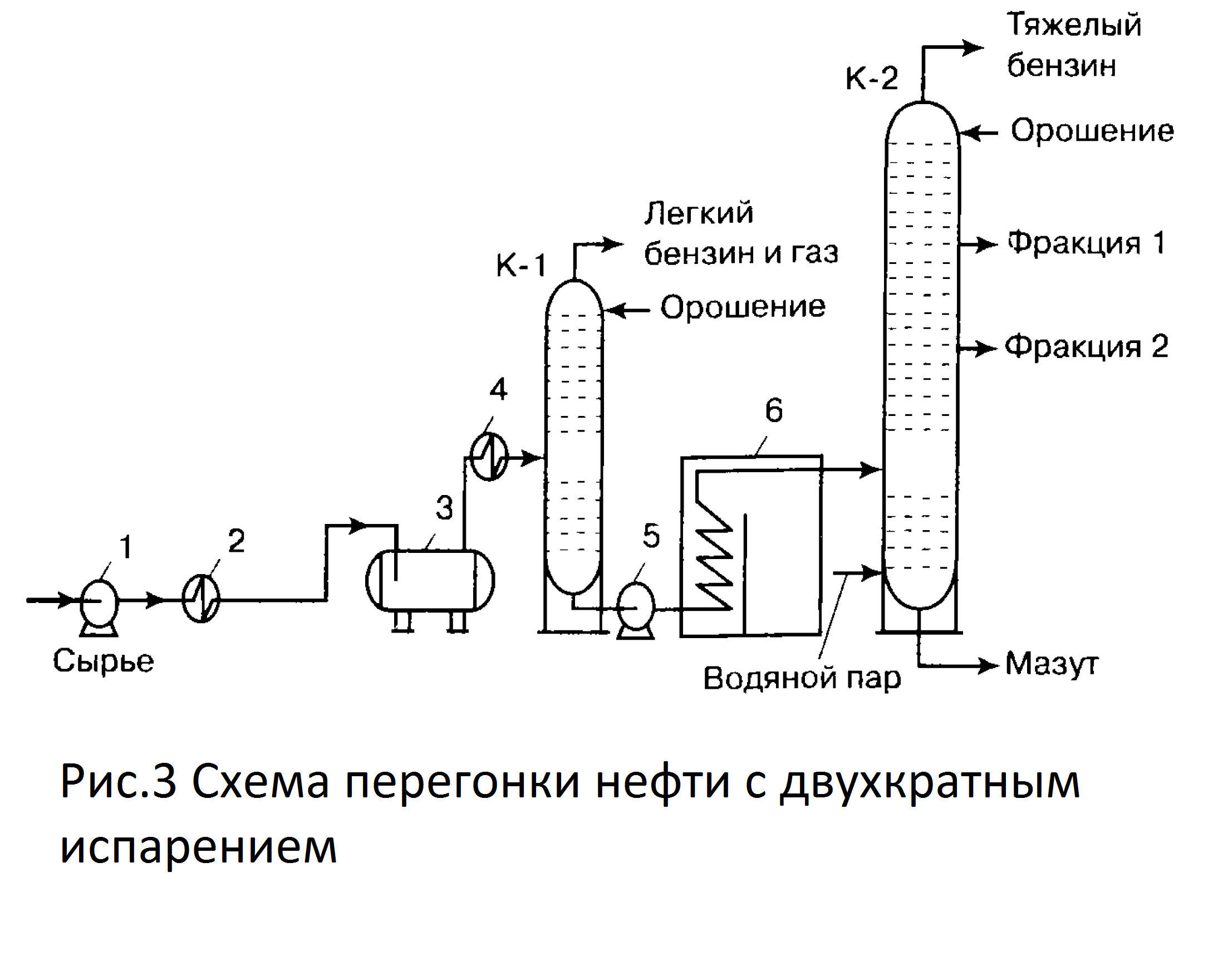

- Двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне (рис.3.)

Перегонку нефти с однократным испарением осуществляют по следующей схеме (рис. 2). Сырая нефть, нагретая в теплообменниках 2 за счет тепла отходящих с установки продуктов, подается насосом 1 для обезвоживания и обессоливания в электродегидраторы 3, далее — в трубчатую печь 4, где происходит ее однократное испарение, а из нее — в атмосферную колонну 5, где осуществляется разделение на требуемые фракции. Такая технологическая схема перегонки нефти, как правило, применима для нефти с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

Перегонку нефти с однократным испарением осуществляют по следующей схеме (рис. 2). Сырая нефть, нагретая в теплообменниках 2 за счет тепла отходящих с установки продуктов, подается насосом 1 для обезвоживания и обессоливания в электродегидраторы 3, далее — в трубчатую печь 4, где происходит ее однократное испарение, а из нее — в атмосферную колонну 5, где осуществляется разделение на требуемые фракции. Такая технологическая схема перегонки нефти, как правило, применима для нефти с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

По этой схеме совместное испарение легких и тяжелых фракций способствует снижению температуры нагрева нефти перед подачей ее в колонну.

Для нефти с большим содержанием растворенного газа и низко-кипящих фракций применение такой схемы перегонки сопряжено с трудностями, обусловленными: повышением давления на питательном насосе и соответственно во всех аппаратах до печи, в самой печи и в ректификационной колонне, что требует большего расхода металла на изготовление аппаратуры в связи с необходимым увеличением толщины стенок оборудования, и вызовет неизбежное ухудшение погоноразделения.

В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами (рис.3.). В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне.

Сырая нефть забирается насосом 1 и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки АТ в основном работают по схеме двухкратного испарения.

Сырая нефть забирается насосом 1 и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки АТ в основном работают по схеме двухкратного испарения.

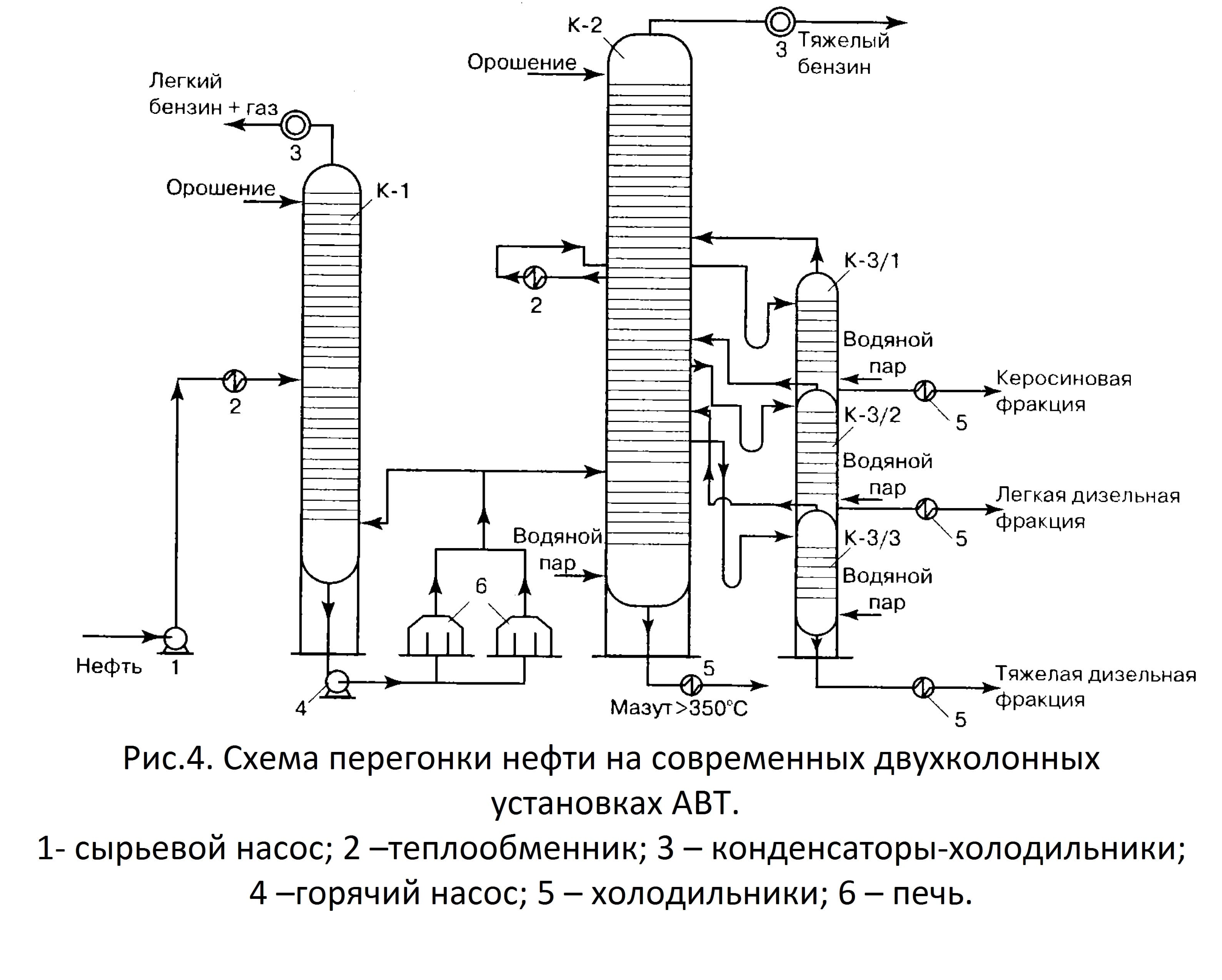

На рис.4 представлена принципиальная схема атмосферной перегонки нефти на современных установках АТ или АВТ.

Нефть, предварительно обезвоженная и обессоленная на блоке ЭЛОУ атмосферной трубчатой установки или атмосферно-вакуумной установки, насосом 1 подается в теплообменники 2 для нагрева до 220-230 °С и далее — в колонну К-1, в эвапорационном пространстве которой происходит разделение ее на пары и неиспарившийся остаток, стекающий в нижнюю часть колонны по тарелкам.

Основные фракции, выделяемые при первичной перегонке нефти:

-

Бензиновая фракция – нефтяной погон с температурой кипения от н.к. (начала кипения, индивидуального для каждой нефти) до 150-205 °С (в зависимости от технологической цели получения авто-, авиа-, или другого специального бензина). Эта фракция представляет собой смесь алканов, нафтенов и ароматических углеводородов. Во всех этих углеводородах содержится от 5 до 10 атомов С.

-

Керосиновая фракция – нефтяной погон с температурой кипения от 150-180 °С до 270-280 °С. В этой фракции содержатся углеводороды С10-С15. Используется в качестве моторного топлива (тракторный керосин, компонент дизельного топлива), для бытовых нужд (осветительный керосин) и др.

- Газойлевая фракция – температура кипения от 270-280 °С до 320-350 °С. В этой фракции содержатся углеводороды С14-С20. Используется в качестве дизельного топлива.

-

Мазут – остаток после отгона выше перечисленных фракций с температурой кипения выше 320-350 °С. Мазут может использоваться как котельное топливо, или подвергаться дальнейшей переработке – либо перегонке при пониженном давлении (в вакууме) с отбором масляных фракций или широкой фракции вакуумного газойля (в свою очередь, служащего сырьем для каталитического крекинга с целью получения высокооктанового компонента бензина), либо крекингу.

- Гудрон - почти твердый остаток после отгона от мазута масляных фракций. Из него получают так называемые остаточные масла и битум, из которого путем окисления получают асфальт, используемый при строительстве дорог и т.п. Из гудрона и других остатков вторичного происхождения может быть получен путем коксования кокс, применяемый в металлургической промышленности.

Вторичная перегонка бензинового дистиллята представляет собой либо самостоятельный процесс, либо является частью комбинированной установки входящей в состав нефтеперерабатывающего завода. На современных заводах установки вторичной перегонки бензинового дистиллята предназначены для получения из него узких фракций. Эти фракции используют в дальнейшем как сырье каталитического риформинга — процесса, в результате которого получают индивидуальные ароматические углеводороды — бензол, толуол, ксилолы, либо бензин с более высоким октановым числом. При производстве ароматических углеводородов исходный бензиновый дистиллят разделяют на фракции с температурами выкипания: 62—85°С (бензольную), 85—115 (120) °С (толуольную) и 115 (120)—140 °С (ксилольную).

Бензиновый дистиллят широкого фракционного состава, например от температуры начала кипения и до 180 °С, насосом прокачивается через теплообменники и подается в первый змеевик печи, а затем в ректификационную колонну. Головной продукт этой колонны — фракция н. к. — 85 °С, пройдя аппарат воздушного охлаждения и холодильник, поступает в приемник. Часть конденсата насосом подается как орошение на верх колонны, а остальное количество — в другую колонну. Снабжение теплом нижней части колонны осуществляется циркулирующей флегмой (фракция 85— 180 °С), прокачиваемой насосом через второй змеевик печи и подается в низ колонны, Остаток с низа колонны направляется насосом в другую колонну.

Уходящие с верха колонны пары головной фракции (н. к. — 62 °С) конденсируются в аппарате воздушного охлаждения; конденсат, охлажденный в водяном холодильнике, собирается в приемнике. Отсюда конденсат насосом направляется в резервуар, а часть фракции служит орошением для колонны. Остаточный продукт — фракция 62— 85 °С — по выходе из колонны снизу направляется насосом через теплообменник и холодильники в резервуар. В качестве верхнего продукта колонны получают фракцию 85—120 °С, которая, пройдя аппараты, поступает в приемник. Часть конденсата возвращается на верх колонны в качестве орошения, а балансовое его количество отводится с установки насосом в резервуар.

Фракция 120—140°С отбирается из внешней отпарной колонны, снизу насосом. Эта фракция после охлаждения в теплообменнике и аппаратах поступает в резервуар.

Нижний продукт колонны — фракция 140— 180 °С — также направляется в резервуар насосом через теплообменник и аппараты.

Тепло, необходимое для работы отгонных секций ректификационных колонн, сообщается соответственно кипятильниками. Внешняя отпарная секция обслуживается кипятильником. В кипятильники соответствующие рециркуляты подаются насосами. Теплоносителем для кипятильников является водяной пар.

В каждой ректификационной колонне по 60 тарелок.

Материальный баланс установки зависит от потенциального содержания узких фракций в бензиновом дистилляте, а также от четкости ректификации.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО "НПП Нефтехим" Вы найдете в разделах «Разработки» и «Услуги».

.jpg)