ИЗОМАЛК-2

Изомеризация пентан-гексановых фракций для получения высокооктанового компонента автомобильного бензина

Процесс изомеризации пентан-гексановой фракции является одним из самых эффективных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами.

Изомеризация бензиновых фракций является неотъемлемой частью производства автомобильного бензина по требованиям высоких экологических стандартов и получила распространение в нефтехимии для получения индивидуальных алканов.

Технология Изомалк-2 получила признание благодаря сочетанию технологической эффективности, экономии энергоресурсов и отсутствию вредных выбросов.

Преимущества технологии Изомалк-2

1. Низкие температуры процесса обеспечивают протекание реакций изомеризации в термодинамически благоприятных условиях. Минимальный уровень крекинга в процессе обеспечивает выход целевого продукта до 99% масс. на сырьё.

2. Изомеризация происходит без подачи реагентов. Отсутствует коррозия технологического оборудования. Отсутствуют технологические отходы и выбросы, требующие утилизации. В продукте отсутствуют микропримеси хлора, серы.

3. Минимальные эксплуатационные затраты.

4. Высокая надежность каталитической системы. Срок службы катализатора СИ-2 более 12 лет, временное повышение примесей в сырье не приводит к безвозвратной потере активности катализатора.

5. Катализатор не требует регенераций и перегрузок в течение всего срока службы.

Процесс изомеризации с минимальными эксплуатационными затратами

1. Температура на входе в реакторы в процессе Изомалк-2 остаётся низкой (120-140°С) в течение всего срока службы катализатора с обеспечением исчерпывающей глубины изомеризации.

2. Высокая активность катализатора в реакциях изомеризации пентан-гексановой фракции позволяет уменьшить количество рецикла в схемах с рециркуляцией.

3. Устойчивость к действию каталитических ядов не требует специальной доочистки сырья от примесей серы и азота, как в схемах с хлорированными катализаторами.

4. Отсутствие затрат на дорогостоящие реагенты в сырье и очистку от примесей хлора, отходящего углеводородного газа.

5. Количество остановок на протяжении 12 лет эксплуатации минимальны, соответственно и затраты на обслуживание установки также минимальны.

При переводе действующей установки изомеризации бензиновых фракций, работающей на хлорированном или сульфатированном катализаторе, на технологию Изомалк-2 возможно достигнуть снижения эксплуатационных затрат на 20-25% и повысить выход продукта.

Способ внедрения в производство

Технология Изомалк-2 универсальна для любого нового или действующего нефтеперерабатывающего завода. Внедрение технологии Изомалк-2 возможно путем:

1. Модернизации уже существующих установок изомеризации, работающих на цеолитных катализаторах.

2. Использования невостребованных мощностей стационарного риформинга.

3. Перегрузки хлорированного или сульфатированного катализатора на катализатор СИ-2/СИ-2Б без реконструкции установки.

4. Строительства новой установки для получения максимально высокого качества продукта с минимальными эксплуатационными и капитальными затратами.

Мы готовы провести бесплатную технико-экономическую оценку внедрения технологии Изомалк-2 на вашем предприятии, для этого свяжитесь с нами посредством формы обратной связи.

Более 30 референций и отзывов от НПЗ в России, Китае, США, ЕС, Индии, стран Ближнего Востока и СНГ подтверждают надежность и эффективность технологии Изомалк-2.

Многие проекты были реализованы путем модернизации существующих установок изомеризации и риформинга. Для перехода с использования хлорированной системы не требуется реконструкция.

Как работает установка Изомалк-2?

Сырьём изомеризации являются легкие бензиновые фракции с блоков первичной подготовки, легкий бензин вторичного происхождения. Повышение октанового числа достигается за счёт увеличения доли изопарафинов в продукте путем прохождения предварительно подогретого сырья через слой катализатора СИ-2 в присутствии водорода.

Процесс осуществляется, как правило, в одном или двух реакторах при температуре 120-140°C и давлении до 35 атм.

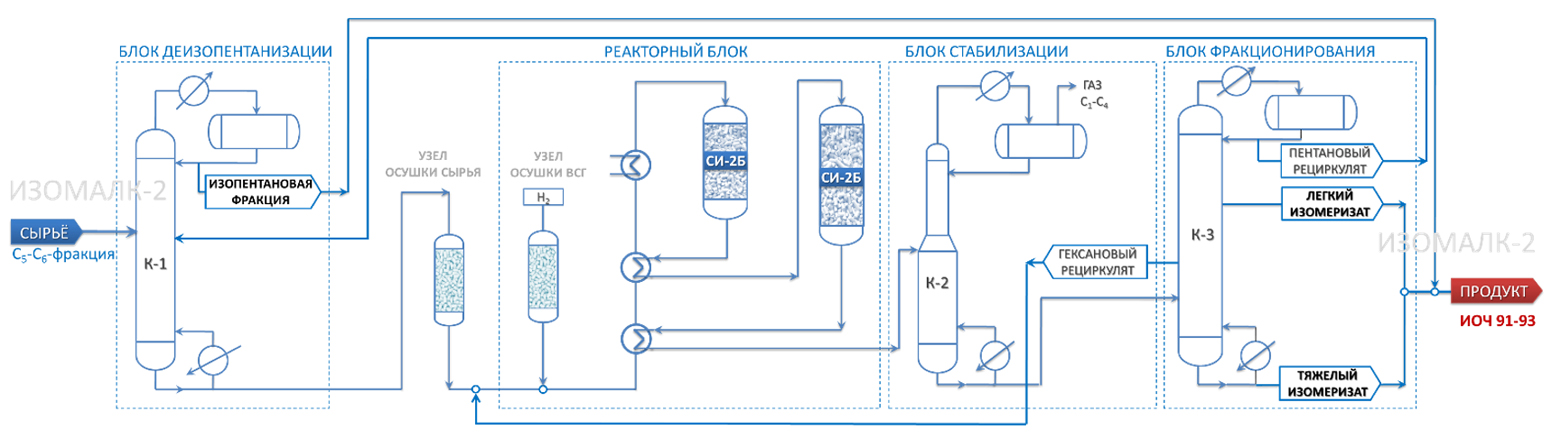

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

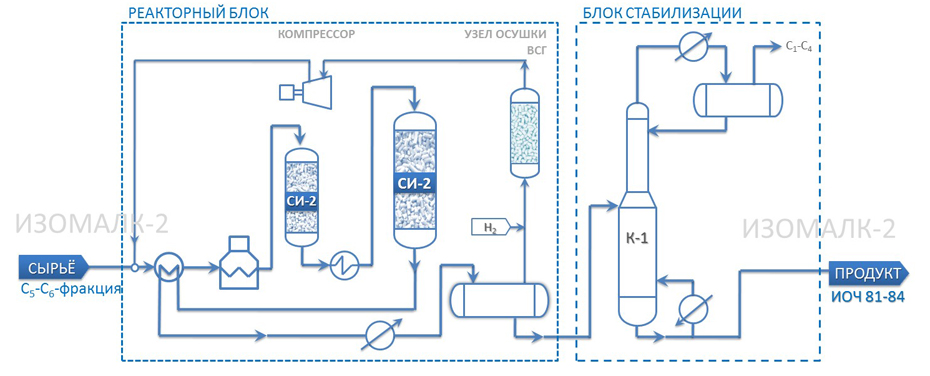

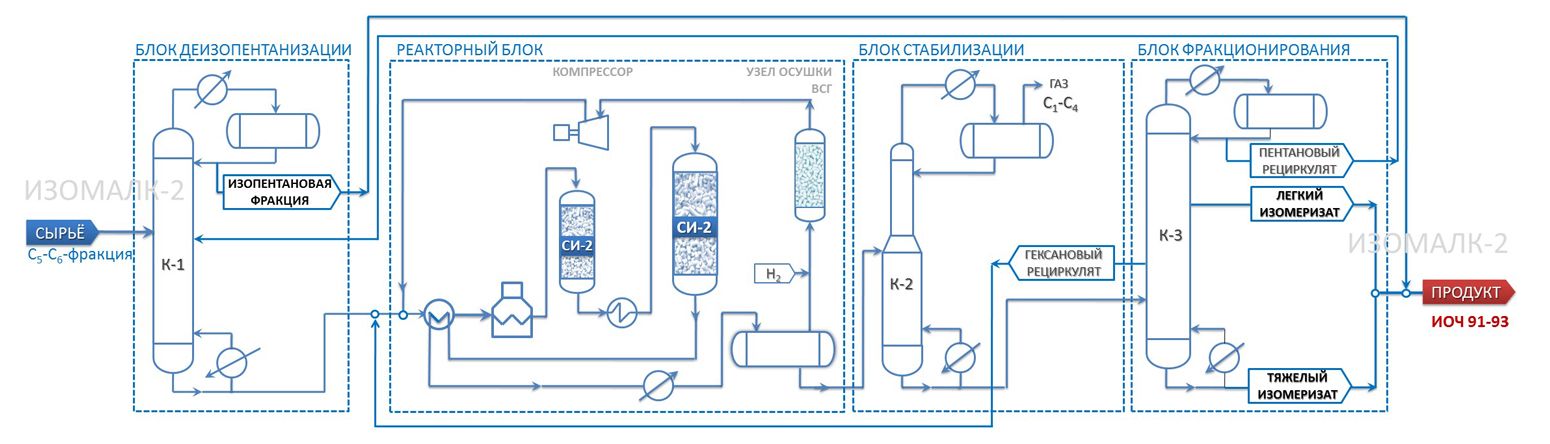

– реакторный блок изомеризации (включает нагреватель сырья, непосредственно реакторы и узел осушки газа, компрессор, сепаратор и теплообменное оборудование, возможна реализация процесса с подачей водорода на проток);

– блок стабилизации полученного изомеризата для удаления углеводородного газа (С1-С4) и остатков растворенного водорода из продукта (состоит из колонны стабилизации и сопутствующего оборудования);

– дополнительно схема может включать блоки колонн четкой ректификации для выделения отдельных фракций углеводородов с целью повышения октанового числа продукта.

В отличие от технологий использующих хлорированные катализаторы установка Изомалк-2 не требует специальной адсорбционной очистки сырья от микропримесей серы, азота и воды. Необходимые требования по содержанию микропримесей достигаются обычной гидроочисткой сырья.

Варианты схемы процесса

В зависимости от выбранной схемы ректификации продукта возможно получение изомеризата с различным октановым числом, а также индивидуальных алканов изо- или нормального строения, не содержащих примесей серы, азота, хлорсодержащих соединений и ароматики.

| Варианты схемы процесса изомеризации С5-С6 фракции | ИОЧ смесевого продукта | Выход, % |

| «за проход» | 81-84 | 99+ |

| с рециклом гексанов | 87-88 | 98+ |

| с деизопентанизацией сырья и рециклом гексанов | 89-90 | 98+ |

| с рециклом пентанов и гексанов | 91-93 | 98+ |

Каталитическая система технологии Изомалк-2

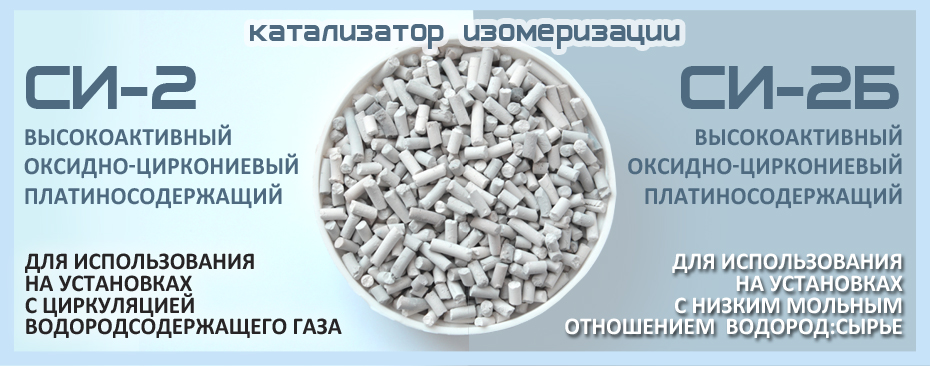

Основой технологии Изомалк-2 является оксидно-циркониевый катализатор СИ-2, разработанный компанией НПП Нефтехим. Именно благодаря уникальным свойствам этого катализатора достигаются все описанные выше преимущества процесса Изомалк-2.

Промышленное производство катализатора СИ-2 началось в 2003 году и непрерывно совершенствовалось с того момента. Сегодня все промышленные партии катализатора СИ-2 и СИ-2Б производятся на собственной катализаторной фабрике в Нижнем Новгороде - ООО «Нижегородские катализаторы». На этой площадке также производятся и другие промышленные катализаторы, разработанные ООО «НПП Нефтехим».

Обе модификации катализатора обеспечивают высокую глубину изомеризации и селективность. Отличие марки катализатора СИ-2Б заключается в условиях эксплуатации с пониженным мольным отношением водород : сырье, характерным для установок, построенных для хлорированных систем, а также в условиях проведения операций активации и первоначального запуска в работу.

Постоянное совершенствование

Сочетание возможностей, которое даёт современная исследовательская лаборатория, наличие пилотных установок и собственное катализаторное производство позволяют совершенствовать выпускаемые катализаторы с каждой новой партией.

Многолетние исследования позволили разработать уникальную модификацию сульфатированного катализатора, получившую название СИ-2Б. Катализатор СИ-2Б адаптирован для применения на установках, спроектированных для хлорированной системы, путём простой замены катализатора. Такая замена не требует модификаций установки и даже корректировки регламентных процедур.

Применение катализатора СИ-2Б позволяет получить преимущества высокоактивного сульфатированного катализатора с минимальными затратами и исключить недостатки затратной и морально устаревшей хлорированной катализаторной системы.

Для многих НПЗ возможность работы катализатора с подачей водорода на проток дает существенную экономию капитальных затрат при строительстве новой установки изомеризации.

Особенности работы катализатора СИ-2Б позволяют построить наиболее простой из всех существующих в мире вариантов оформления реакторного блока изомеризации при показателях активности, соответствующих самым строгим требованиям:

Строительство установки Изомалк-2: ключевые этапы

Если перевод установки с хлорированного или сульфатированного катализатора на технологию Изомалк возможен в любой текущий ремонт, то на реализацию нового проекта Изомалк-2 обычно требуется 2-3 года. Весь процесс от идеи до работающего производства можно разделить на следующие основные этапы:

- Проведение обследования действующего производства

- Технико-экономическая оценка внедрения технологии Изомалк-2

- Принятие решения о строительстве и проведение стартового совещания всех участников проекта

- Разработка Базового проекта содержит все основополагающие расчеты и требования технологии, соблюдение которых является обязательным

- Рабочее (детальное) проектирование осуществляется специализированной проектной организацией, привлеченной НПП Нефтехим или заказчиком/инвестором

- Заказ оборудования

- Строительство

- Обучение персонала приемам и навыкам работы на установке

- Поставка катализатора

- Пусконаладочные работы

- Начало производства целевого продукта

Опытные специалисты НПП Нефтехим сопровождают проект на всех этапах, а также ведут мониторинг текущей работы установки и в случае необходимости направляют рекомендации по улучшению работы.

НПП Нефтехим всегда оперативно предоставляет консультативную и техническую помощь в решении текущих производственных задач НПЗ.

Для начала работы с нами Вы можете направить на наш электронный адрес письмо через форму обратной связи.

В письме просим указать общую информацию о Вашей организации и контактные данные для связи. Наши специалисты обязательно Вам ответят.

Дополнительные материалы к статье:

Статья в ежемесячном отраслевом журнале OilMarket (№1-2017), с. 24-33

«Изомалк-2 - лидер среди российских конкурентоспособных технологий производства бензинов класса 5»

Статья в специальном выпуске журнала "Технополис XXI" (№33-2016), с. 20-21

Полный лист публикаций ООО "НПП Нефтехим" в печатных изданиях

Технология Изомалк-2 и промышленный катализатор изомеризации СИ-2 защищены российскими и международными патентами.

«Изомалк» и «СИ» являются зарегистрированными товарными знаками. Все права на использование принадлежат исключительно ООО «НПП Нефтехим».

Патенты и Свидетельства ООО «НПП Нефтехим»

.jpg)