ИЗОМАЛК-4

Технология изомеризации гептановой фракции для получения неароматического компонента автомобильного бензина с высоким октановым числом

Прямогонная фракция углеводородов С7, выкипающая в пределах 70-105°С, состоит преимущественно из н-гептана, 2-метилгексана, 3-метилгексана и нафтеновых углеводородов. Высокое содержание неразветвлённых парафиновых углеводородов с низким октановым числом (для н-гептана оно равно нулю), делает фракцию С7 непригодной в качестве компонента современных автобензинов. Доля же изо-парафиновых углеводородов С7 с высоким октановым числом в прямогонных фракциях ничтожна мала.

Гептановая фракция не может быть эффективно переработана на существующих установках изомеризации С5-С6-фракций, поскольку катализаторы, применяемые в процессе С5-С6-изомеризации, не селективны в отношении углеводородов С7. Уровень реакций гидрокрекинга для гептанов в процессе изомеризации С5-С6-фракций достигает 50%. Кроме того, гептаны оказывают ингибирующее воздействие на целевые реакции в процессе изомеризации С5-С6, что приводит к существенному снижению показателей всего процесса.

Направление С7-фракции в сырье установок каталитического риформинга также не является оптимальным решением при производстве бензинов. В условиях процесса риформинга со стационарным слоем катализатора скорость реакции гидрокрекинга парафиновых углеводородов С7 значительно выше скорости реакции дегидрициклизации. Вовлечение парафиновых углеводородов С7 в сырьё риформинга приводит к снижению выхода и октанового числа риформата, снижению выработки водорода и сокращению межрегенерационного периода.

Прямогонная бензиновая фракция НК-180°С содержит около 10-15% гептановой фракции, которая в процессе переработки либо разделяется между процессами изомеризации С5-С6 и риформингом, ухудшая показатели этих процессов, либо выводится отдельно без переработки.

Эффективным вариантом переработки гептановой фракции является получение высокооктанового неароматического компонента путем изомеризации по технологии Изомалк-4 с использованием катализатора СИ-4.

Внедрение технологии Изомалк-4 повышает эффективность получения автомобильных бензинов на НПЗ благодаря:

1) Увеличению количества неароматического компонента с высоким октановым числом, вовлекаемого в производство автобензинов, и повышению выхода автобензина на фракцию НК-180°С;

2) Возможности выполнения строгих норм по содержанию ароматики и бензола в автобензине при одновременном уменьшении количества октаноповышающих присадок или полном отказе от их использования;

3) Повышению срока службы катализатора риформинга за счет исключения гептанов из сырья риформинга.

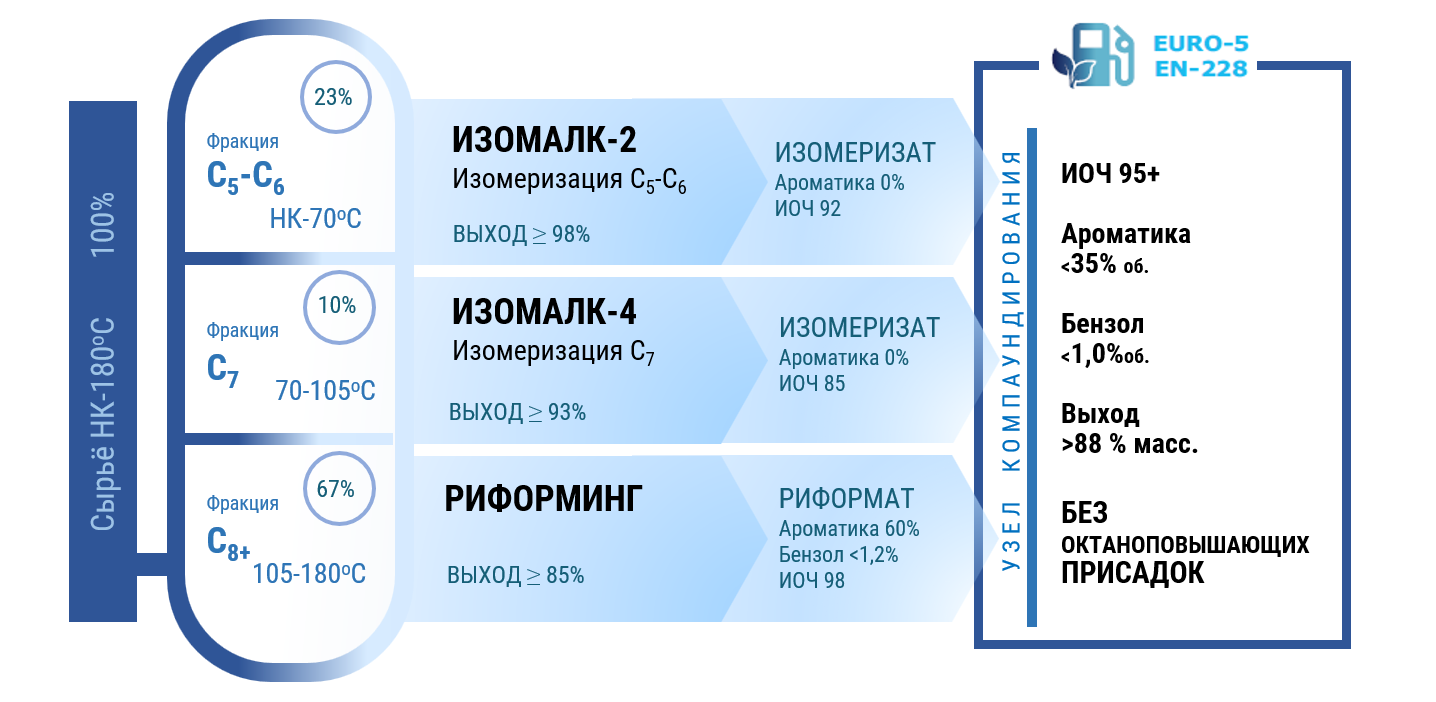

На схеме ниже показана принципиальная схема получения автомобильного бензина с включением в нее технологии Изомалк-4:

В таблице ниже представлено сравнение показателей переработки без включения процесса изомеризации С7-фракции и с использованием технологии Изомалк-4:

| Наименование показателя | Вариант 1 без изомеризации С7-фракции |

Вариант 2 с изомеризацией С7-фракции по технологии ИЗОМАЛК-4 |

|

Схема переработки гидроочищенной фракции НК-180°С для получения автомобильного бензина |

1. НК-80°С — подаётся на установку изомеризации С5-С6 2. Фр.90-180°С — на установку риформинга со стационарным слоем катализатора |

1. НК-70°С — на установку изомеризации С5-С6 2. Фр. 70-105°С — на установку ИЗОМАЛК-4 3. Фр.105-180°С — на установку риформинга со стационарным слоем катализатора |

|

Выход общего бензинового пула, % масс. |

86-87 |

88-89 |

|

Суммарное октановое число полученного бензинового пула, пункты, ИОЧ |

94-95 |

95.0-95.5 |

|

Содержание бензола в бензиновом пуле, % об. |

1.3-1.5 |

0.8-0.9 |

|

Содержание ароматических углеводородов в бензиновом пуле, % об. |

41-43 |

34.0-34.5 |

|

Необходимость добавления присадок для соответствия бензина требованиям К5 ТР ТС//EN-228 |

требуется, |

не требуется |

Направление гептановой фракции на изомеризацию по технологии Изомалк-4 позволяет улучшить качество и повысить объем выработки автомобильного бензина.

Каталитическая система технологии Изомалк-4

Основой технологии Изомалк-4 является уникальный катализатор СИ-4, разработанный НПП Нефтехим.

Основные особенности катализатора СИ-4:

- обладает высокой селективностью в процессе изомеризации С7-парафинов;

- не требует подачи реагентов в процессе эксплуатации;

- обладает высокой стабильностью и устойчивостью к каталитическим ядам;

- обеспечивает проведение селективного процесса изомеризации гептанов при температурах от 160°С;

- срок службы катализатора 10 лет;

- регенерируемый в реакторе.

Промышленное производство катализатора СИ-4 осуществляется на собственной катализаторной фабрике в г. Нижний Новгород в России. Каждая выпускаемая партия катализатора проходит многоступенчатый контроль качества.

Производство и поставка катализаторов осуществляется НПП Нефтехим с предоставлением индивидуальных гарантий на весь срок службы.

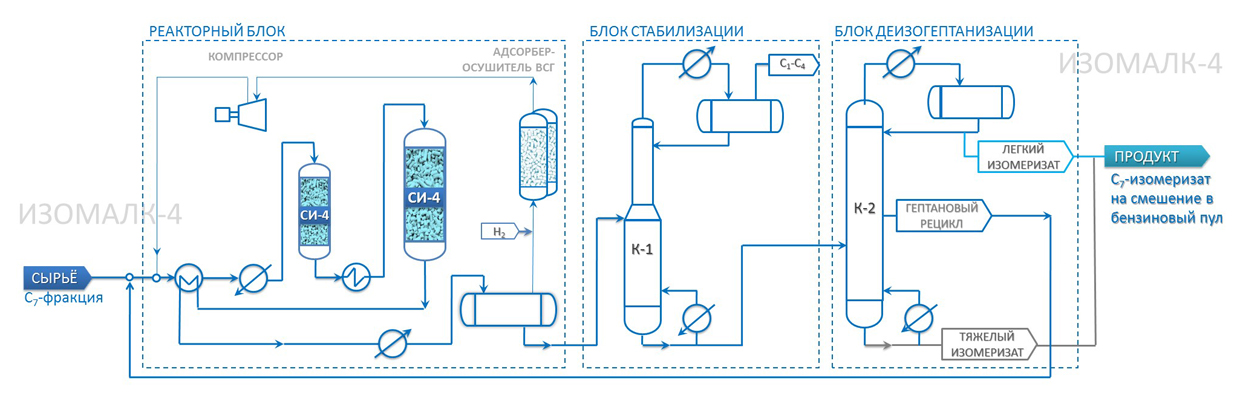

Технологическая схема установки Изомалк-4

Технология Изомалк-4 имеет аппаратное оформление, близкое к традиционной схеме Изомалк-2. Схема с рециркуляцией неразветвленных гептанов позволяет получать изомеризат с ИОЧ 83-88 из низкооктановой гептановой фракции (фракции 70-105°С).

Установка Изомалк-4 включает следующие взаимосвязанные технологические блоки оборудования:

— реакторный блок изомеризации

(включает нагреватель сырья, реакторы и узел осушки газа, компрессор, сепаратор и теплообменное оборудование, возможна реализация процесса с подачей водорода на проток);

— блок стабилизации полученного изомеризата

для удаления углеводородного газа (С1-С4) и остатков растворенного водорода из продукта (состоит из колонны стабилизации и сопутствующего оборудования);

— блок колонны деизогептанизации

для выделения целевого продукта – высокоразветвленных изомеров гептана, выделения непревращенной доли гептанов и направления их в качестве рециркулята в сырье реакторного блока с целью повышения октанового числа продукта

(состоит из ректификационной колонны и сопутствующего оборудования).

Установка Изомалк-4 не требует специальной адсорбционной очистки сырья от микропримесей серы, азота и воды. Необходимые требования по содержанию микропримесей достигаются типовой гидроочисткой сырья.

Получаемый на установке тяжёлый изомеризат, представляющий из себя концентрат нафтеновых углеводородов С7, возможно направить в сырьё установки каталитического риформинга. Это позволит улучшить показатели работы установки риформинга и получить изомеризат с более высоким октановым числом.

Особенности технологии Изомалк-4

- Температура на входе в реакторы в процессе Изомалк-4 остаётся достаточно низкой ~160°С в течение всего межрегенерационного периода, обеспечивая необходимую глубину изомеризации

- Устойчив к действию каталитических ядов и не требует специальной подготовки/доочистки сырья от примесей серы и азота

- Отсутствие затрат на дорогостоящие реагенты и очистку от примесей хлора отходящего углеводородного газа.

- Катализатор СИ-4, регенерируемый (в реакторе), не требует выгрузки, перезагрузки, дозагрузки в течение всего срока службы (10 лет).

Способы внедрения технологии в производство

Внедрение технологии Изомалк-4 не требует приобретения специального лицензированного оборудования. Простые и многократно проработанные проектные решения позволяют точно и быстро выполнить проект дооборудования с привязкой к действующему производству.

Реализация процесса возможна путем строительства новых блоков или путем модернизации старых мощностей установок риформинга, цеолитной изомеризации, хлорированной изомеризации пентан-гексановых фракций.

НПП Нефтехим обеспечивает полную техническую и консультационную поддержку проекта и гарантирует получение заявленных показателей качества продукта.

Строительство установки Изомалк-4: ключевые этапы

Весь процесс от идеи до работающего производства можно разделить на следующие основные этапы:

- Проведение обследования действующего производства

- Технико-экономическая оценка внедрения технологии Изомалк-4

- Принятие решения о строительстве и проведение стартового совещания всех участников проекта

- Разработка Базового проекта содержит все основополагающие расчеты и требования технологии, соблюдение которых является обязательным

- Рабочее (детальное) проектирование осуществляется специализированной проектной организацией, привлеченной НПП Нефтехим или заказчиком/инвестором

- Заказ оборудования

- Строительство

- Обучение персонала приемам и навыкам работы на установке

- Поставка катализатора

- Пусконаладочные работы

- Начало производства целевого продукта

Опытные специалисты НПП Нефтехим сопровождают проект на всех этапах, ведут мониторинг текущей работы установки и в случае необходимости направляют рекомендации по улучшению работы.

НПП Нефтехим всегда оперативно предоставляет консультативную и техническую помощь в решении текущих производственных задач.

![]() Для начала работы с нами Вы можете направить в наш адрес электронное письмо через форму обратной связи.

Для начала работы с нами Вы можете направить в наш адрес электронное письмо через форму обратной связи.

В письме просим указать общую информацию о Вашей организации и контактные данные для связи.

Наши специалисты обязательно Вам ответят.

![]() Технология Изомалк-4 и промышленный катализатор изомеризации СИ-4 защищены российскими и международными патентами.

Технология Изомалк-4 и промышленный катализатор изомеризации СИ-4 защищены российскими и международными патентами.

«Изомалк» и «СИ» являются зарегистрированными товарными знаками.

Все права на использование принадлежат исключительно ООО «НПП Нефтехим».

Патенты и Свидетельства ООО «НПП Нефтехим»

Дополнительные материалы к статье:

НПП НЕФТЕХИМ: Работая на перспективу

Статья в ежемесячном отраслевом журнале «OilMarket» (2019-№2)

ИЗОМАЛК - опережая глобальные тренды

Статья в ежемесячном отраслевом журнале «OilMarket» (2018-№1)

Статья в ежемесячном отраслевом журнале «Экспозиция Нефть Газ» (2017-№2)

Полный лист публикаций ООО "НПП Нефтехим" в печатных изданиях

Технология изомеризации пентан-гексановой фракции Изомалк-2

Комбинированная переработка НК-180ºС

Если Вас заинтересовали наши материалы, и Вы хотите наладить сотрудничество, свяжитесь с нами через Форму обратной связи или любым другим удобным для Вас способом. Мы обязательно ответим.

.jpg)