Изомеризация C5-C6 фракций

Изомеризация пентана.

Процесс и катализаторы пентан-гексановых фракций

(справочная информация)

Изомеризация – превращение одного изомера в другой.

Изомеризация приводит к получению соединения с иным расположением атомов или групп, но при этом не происходит изменение состава и молекулярной массы соединения. В литературе изомеризацию часто называют перегруппировкой, в некоторых случаях, в соответствии с традицией, это именные реакции (процессы изомеризации пентана).

Изомеризация приводит к получению соединения с иным расположением атомов или групп, но при этом не происходит изменение состава и молекулярной массы соединения. В литературе изомеризацию часто называют перегруппировкой, в некоторых случаях, в соответствии с традицией, это именные реакции (процессы изомеризации пентана).

Процесс изомеризации направлен на получение высокооктановых компонентов товарного бензина из низкооктановых фракций нефти путем структурного изменения углеродного скелета.

Историческая справка изомерации алканов

Термин «изомерия» введен в органическую химию Берцелиусом в 1830 году.

Это явление впервые объяснил А.М. Бутлеров. Первая монография «Об изомерии органических соединений» В.В. Марковникова опубликована в 1865 году. Изомеризация циклоалканов изучалась В.В. Марковниковым, Н.М. Кижнером и Н.Д. Зелинским в конце XIX века. Впервые реакция изомеризации алкилароматических углеводородов описана Фриделем и Крафтсом (1882 г.), а каталитическая изомеризация бутиленов — в начале XX века В.Н. Ипатьевым. Каталитическая изомеризация бутана описана Неницеску и Драганом (1933 г.), а также Б.Л. Молдавским.

Реакции изомеризации углеводородов возможны благодаря изомерии, т. е. явлению, заключающемуся в существовании нескольких соединений с одинаковыми молекулярной массой, количественным и качественным составом, но различающимися физическими и химическими свойствами. Такие соединения называют изомерами. Например, существует 5 основных изомеров гексана, 3 конформационных изомера циклогексана, не считая метилциклопентана, 17 изомеров гексена. У октана насчитывается 18 изомеров, а у тетрадекана — уже 1818.

Известны два основных вида изомерии: структурная и пространственная (стереоизомерия).

Применительно к углеводородам выделяются следующие виды изомеризации. Простейшим примером изомеризации углеродного скелета может служить превращение н-бутана в изобутан или м-ксилола в п-ксилол.

Частным случаем изомеризации углеродного скелета является кольчато-цепная изомеризация, например пропилена в циклопропан или метилциклопентана в циклогексан. Изомеризация бутена-1 в цис-бутен-2 может служить примером изомеризации положения двойной связи между атомами углерода. Превращение цис-бутена-2 в транс-бутен-2 иллюстрирует пример геометрической (пространственной или конфигурационной) изомеризации. К этому типу изомеризации можно отнести превращение цис-1,2-диметилциклопентана в транс-1,2-диметилциклопентан. Одним из случаев пространственной изомерии является наличие стереоизомеров, называемых также оптическими, т. е. по-разному вращающих плоскость поляризованного света, например 3-метилгексан. Даже н-алканы, строение молекул которых не является линейным, а «зигзагообразным», могут существовать также в виде поворотных (конформационных) изомеров. Конформационная изомеризация происходит в результате вращения в молекуле атомов (групп атомов) вокруг простых (ординарных С—С-связей). Так, например, н-бутан имеет 4 конформационных изомера, из которых энергетически наиболее устойчивой является трансоидная форма.

Реакции изомеризации алканов

широко используются для получения дефицитных изомеров низших и высших парафинов (изомерация алканов).

Разветвленные парафины С5–С6 имеют высокие октановые числа и являются хорошими компонентами автомобильных бензинов. Изопентан и изобутан являются ценным сырьем для получения синтетических каучуков. Изобутан используется также для получения алкилбензина, высокооктановых эфиров, наиболее распространенным из которых является метил-трет-бутиловый эфир (МТБЭ). Изомеризация алканов (пентана) способствует снижению температуры застывания дизельного топлива, моторных масел.

Изомерация алканов, для процесса характерны следующие типы реакций:

- изомеризация парафинов;

- размыкание колец нафтеновых соединений;

- изомеризация нафтенов;

- насыщение бензола;

- гидрокрекинг;

- трансалкилирование нафтенов.

Реакции изомеризации парафиновых углеводородов являются равновесными и проходят без изменения объема, поэтому термодинамическое равновесие зависит только от температуры:

низкая температура благоприятствует образованию более разветвленных изопарафиновых углеводородов, однако, с повышением температуры скорость изомеризации возрастает.

Кроме реакций изомеризации парафинов, протекают несколько других важных реакций.

В процессе изомеризации бензинов реакция размыкания колец ускоряется при повышении температуры. Для типичных условий в реакторе установки изомеризации, глубина превращения при размыкании нафтеновых колец с образованием парафиновых углеводородов составляет около 20÷40%.

Нафтеновые углеводороды – метилциклопентан и циклогексан находятся в равновесии. При увеличении температуры равновесие смещается в сторону образования метилциклопентана.

Реакция гидрирования бензола протекает очень быстро и при очень низких температурах, с выделением тепла. Количество выделяющегося при протекании этой реакции тепла ограничивает содержание бензола в сырье, поступающем на установку. В сырье, подаваемом в реакторный блок изомеризации, должно содержаться не более 1% вес.бензола.

Реакция гидрокрекинга является побочной реакцией. Степень превращения при гидрокрекинге зависит от качества сырья и жесткости эксплуатационного технологического режима. Молекулы с большим количеством атомов углерода, такие как С7, легче подвергаются гидрокрекингу по сравнению с молекулами с меньшим количеством атомов углерода. Парафины С5-С6 также в некоторой степени подвергаются гидрокрекингу. В результате реакций гидрокрекинга образуются метан, этан, пропан и бутан.

На протекание процесса изомеризации бензинов влияют следующие параметры:

- температура;

- давление;

- объемная скорость подачи сырья;

- мольное соотношение водород/сырье и кратность циркуляции ВСГ;

- активность катализатора;

- состав сырья и содержание в сырье примесей.

Актуальность установок изомеризации легких бензиновых фракций

Процесс изомеризации пентана является одним из самых рентабельных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами. Актуальность установок изомеризации также возросла с введением новых сверхжестких ограничений на экологические свойства автомобильных бензинов, включая ограничение по фракционному составу, содержанию ароматических соединений и бензола. Установки изомеризации позволяют получить топливо с характеристиками, отвечающими жестким стандартам ЕВРО-4 и ЕВРО-5. Интенсивное наращивание мощностей процесса изомеризации осуществляется за счет реконструкции существующих и строительства новых установок. Одновременно проводятся модернизация и интенсификация действующих установок изомеризации под процессы с рециркуляцией непревращенных нормальных парафинов. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения от 62°С до 85°C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется, как правило, в одном или двух реакторах при температуре, в зависимости от применяемой технологии, от 110 до 380°C и давлении до 35 атм.

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

- блок подготовки сырья (как правило, включает гидроочистку сырья, стабилизацию гидрогенизата в отпарной колонне, а также может включать адсорбционную очистку сырья на молекулярных ситах);

- блок четкой ректификации сырья изомеризации и/или полученного изомеризата;

- блок изомеризации(как правило, включает непосредственно реакторный блок и узел осушки циркулирующего газа);

- блок стабилизации полученного изомеризата.

Процесс гидроочистки – каталитический процесс, протекающий в среде водородсодержащего газа с использованием специально подобранного катализатора. Целью процесса предварительной гидроочистки сырья для установки изомеризации пентана является удаление из него веществ, дезактивирующих катализатор. К этим веществам относятся: соединения серы, кислорода и азота; металлорганические соединения, содержащие мышьяк, медь и др., а также непредельные соединения.

Иногда установки риформинга и установки изомеризации объединяют в единый комплекс по производству высокооктановых бензинов. Технологическая схема конкретной установки изомеризации будет зависеть непосредственно от типа катализатора изомеризации, планируемого к загрузке в реакторный блок.

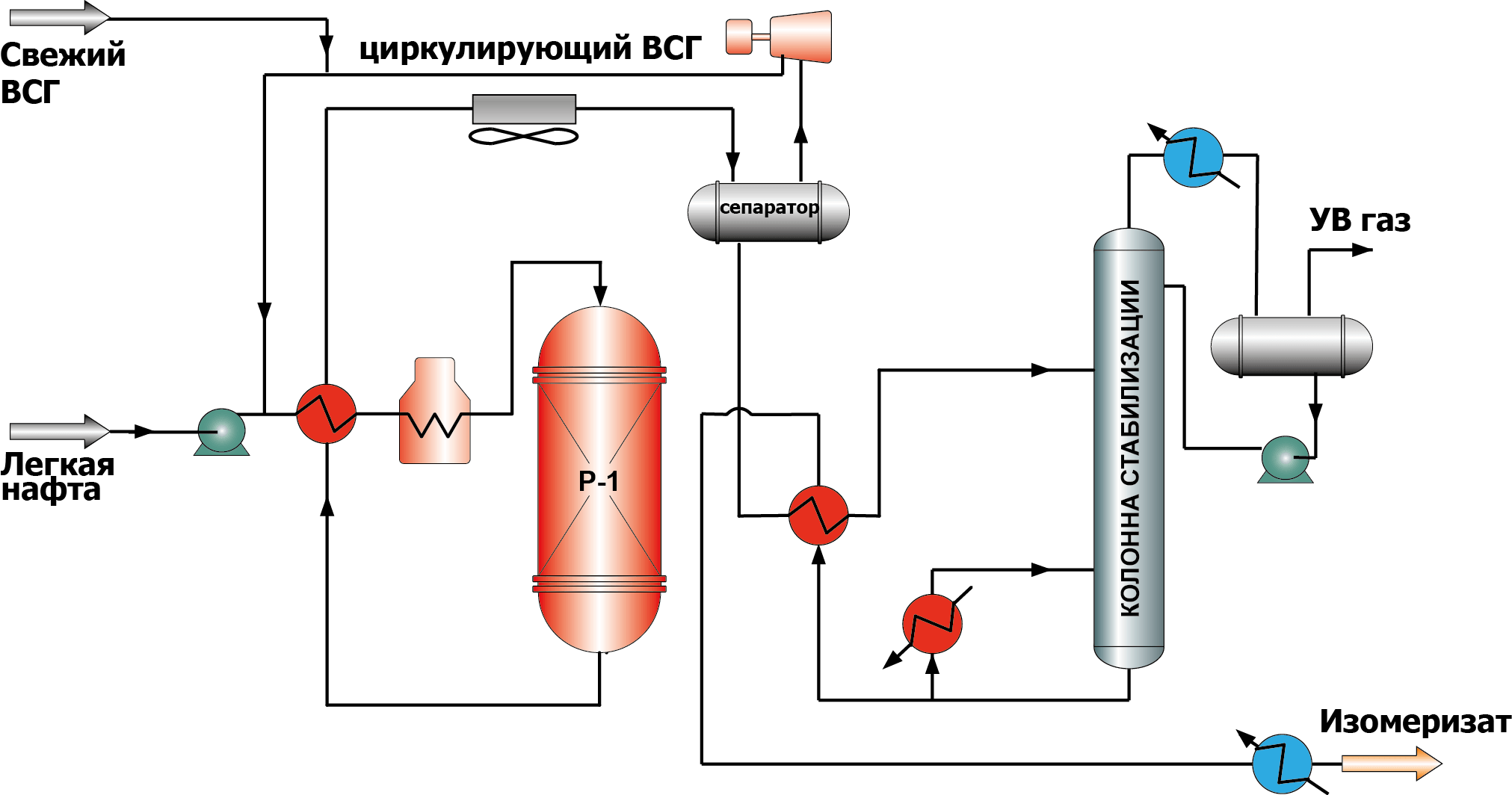

Цеолитные катализаторы

проявляют активность при более высоких температурах по сравнению с катализаторами других типов, и как следствие – низкие октановые числа изомеризата (76-78 по исследовательскому методу). Однако они обладают высокой устойчивостью к отравляющим примесям в сырье и способностью к полной регенерации в реакторе установки. В технологической схеме данного процесса предусматриваются огневые подогреватели для нагрева газо-сырьевой смеси до температуры реакции. Требуется достаточно высокое отношение водорода к углеводородному сырью (наряду с изомеризацией водород тратиться на деароматизацию сырья), поэтому необходим компрессор для подачи циркулирующего ВСГ и сепаратор для отделения ВСГ (рис.1).

Рисунок 1. Схема процесса изомеризации пентана на цеолитных катализаторах

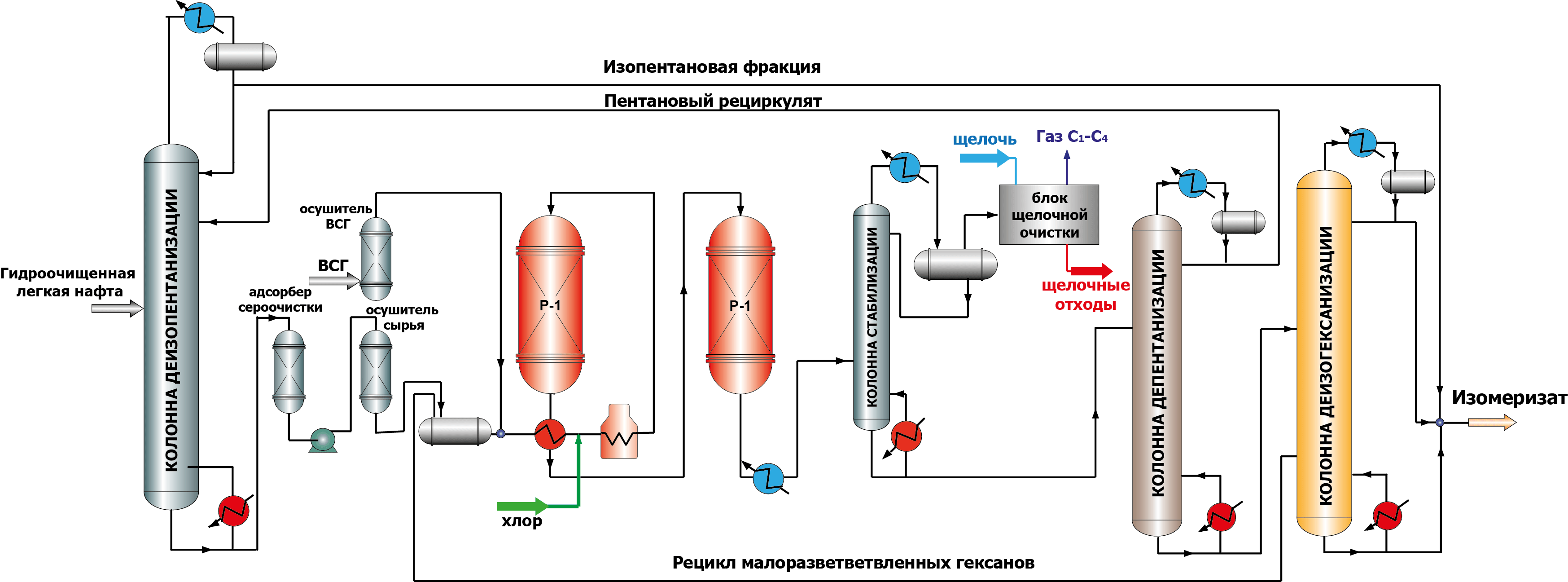

Катализаторы на основе хлорированной окиси алюминия

Катализаторы на основе хлорированной окиси алюминия наиболее активны и обеспечивают высокий выход и октановое число изомеризата. Следует отметить, что в ходе изомеризации такие катализаторы теряют хлор, в результате активность снижается. Поэтому, предусматривается введение в сырье хлорсодержащих соединений (обычно CCl4) для поддержания высокой активности катализатора, после чего необходима щелочная промывка от органического хлора в специальных скубберах. Существенным недостатком является то, что данный тип катализатора очень чувствителен к каталитическим ядам (кислородсодержащие соединения, вода, азот, сера, металлы) и требует очень тщательной подготовки сырья (рис.2). Хлорированные катализаторы не регенерируются, а срок их службы составляет 3-5 лет.

Рисунок 2. Схема процесса изомеризации на хлорированных катализаторах с рециклом пентанов и гексанов

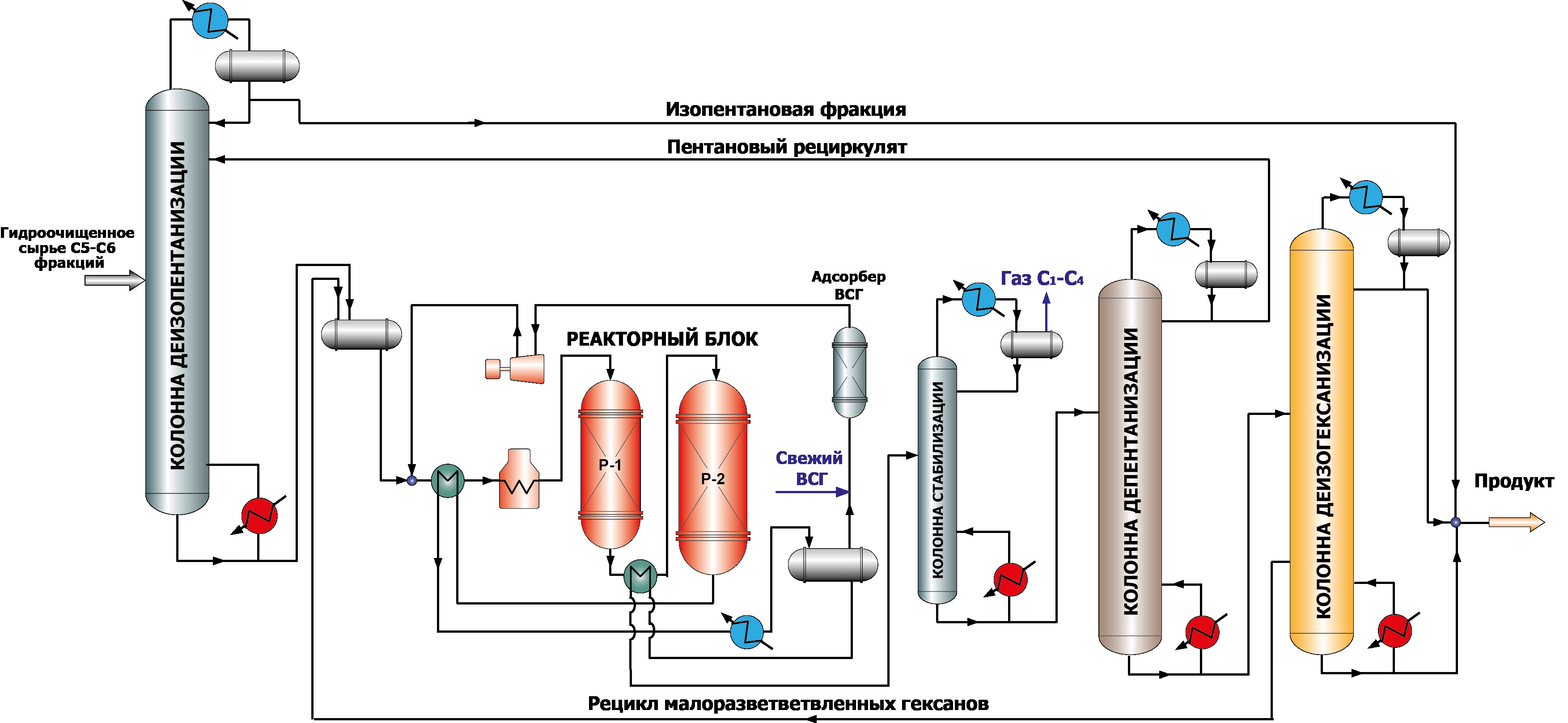

Катализаторы на основе сульфатированных оксидов металлов

Катализаторы, содержащие сульфатированные оксиды металлов (оксидные катализаторы), в последние годы получили повышенный интерес, так как они сочетают в себе высокую активность и устойчивы к действию каталитических ядов, способны к регенерации. Так же как и для цеолитных катализаторов, существует необходимость в компрессоре для подачи циркулирующего ВСГ (рис.3), однако отсутствует потребность в подаче хлора, адсорбционной осушке сырья и защелачивании УВ газов. Оксидные катализаторы характеризуются способностью к регенерации и длительным сроком службы.

Рисунок 3. Схема процесса изомеризации пентана на оксидных катализаторах с рециклом пентанов и гексанов

Информация в данном разделе приведена исключительно в справочных целях. Информацию о продукции и услугах ООО "НПП Нефтехим" Вы найдете в разделе Главное меню/Разработки/.

.jpg)